فراتست عرضه کننده دستگاه های تست

0912-3750274

021-88705040

دستگاه تست کشش ورق فولادی گرم نوردیده ساختمانی با کیفیت ساختمانی دارای مقاومت به خوردگی اتمسفری بهبود یافته- استاندارد 13747

دستگاه تست و آزمون ورق فولادی گرم نوردیده با کیفیت سازهای دارای مقاومت به خوردگی اتمسفری بهبود یافته طبق استاندارد 13747

مرجع این استاندارد ISO 5952: 2019 می باشد.

این استاندارد برای فولادها با کیفیت های زیر کاربرد ندارد:

فولادهای دیگ بخار ومخازن تحت فشار و فولادهای شناسه گذاری شده به عنوان فولاد با کیفیت معمولی و کیفیت های کشش – به استاندارد ISO 3573 مراجعه شود.

فولاد های تولید شده بوسیله دستگاه های نورد رفت و برگشتی و شناسه گذاری شده به عنوان فولادهای با مقاومت به خوردگی اتمسفری بهبود یافته – استاندارد ISO 630-5

فولادهای شناسه گذاری شده به عنوان فولادهای با کیفیت سازه ای و ساختمانی (استاندارد ISO 4995) و فولادهای استحکام بالا با کیفیت سازه ای (استاندارد ISO 4996)

فولادهای شناسه گذاری شده به عنوان فولادهای با استحکام تسلیم بالاتر و شکل پذیری بهبود یافته (استاندارد ISO 5951)

ISO 148-1:2016

Metallic materials — Charpy pendulum impact test — Part 1: Test method

استاندارد ملی 1-796 -مواد فلزی- آزمون ضربه آونگی شارپی یا چارپی- قسمت 1

ISO 6892-1:2019(en)

Metallic materials — Tensile testing — Part 1: Method of test at room temperature

استاندارد ملی 1-10272 سال 1396- روش آزمون کشش در دمای اتاق

ISO 16160:2012

Hot-rolled steel sheet products — Dimensional and shape tolerances

استاندارد ملی 21100- محصولات فولادی گرم نوردیده –

اصطلاحت و تعاریف

در این استاندارد اصطلاحات و تعاریف زیر بکار می رود:

مقاومت به خوردگی اتمسفری بهبود یافته

improved atmospheric corrosion resistance

خاصیتی است که با افزودن هدفمند برخی عناصر آلیاژی مانند فسفر – مس- کروم- نیکل و غیره که در اثر ترکیب شیمیایی ، تشکیل لایه اکسیدی محافظ روی سطح محصول را افزایش می دهند، بدست می آید.

یادآوری- درجه مقاومت به خوردگی بر اساس اطلاعات مورد پذیرش خریدار تعیین می شود.

ورق فولادی گرم نوردیده

hot-rolled steel sheet

محصولی از نورد فولاد حرارت دیده در خط نورد نوار ورق عریض از نوع پیوسته ، تا رسیدن به ضخامت مورد نیاز به دست می آید.

یادآوری– محصول در نتیجه عملیات نورد گرم دارای سطحی پوشیده از اکسید و پوسته می باشد.

نورد فولادی گرم نوردیده پوسته زدایی شده

hot- rolled, descaled steel sheet

ورق فولادی گرم نوردیده که لایه اکسید یا پوسته آن به وسیله اسید شویی در محلول اسیدی یا با استفاده از وسایل مکانیکی مثل سفاله زنی ، حذف شده است.

یادآوری– ممکن است پوسته زدایی مکانیکی، منجر به ایجاد بعضی تغییرات در خواص شود.

بهر

یک مقدار مشخص از ورق فولادی با مشخصات یکسان نورد شده بخ صخامت یکسان و شرایط پوشش یکسان

ابعاد

این محصولات عموما در گستره ضخامت 1.6 تا و شامل 12.5 ملیمتر و عرض 600 ملیمتر و بیشتر به صورت کلاف و طول های بریده شده -ورقه- تولید می شوند.

ورق های گرم نوردیده با عرض کمتر از 600 ملیمتر را می توان با برش طولی ورق های عریض تهیه کرد و می تواند نوارورق در نظر گرفته شود.

یادآوری– ورق های گرم نوردیده تا ضخامت زیر 3 میلیمتر عموما ورق و ورق های گرم نوردیده ضخامت 3 ملیمتر و بیشتر عموما ورق یا صفحه شناخته می شوند.

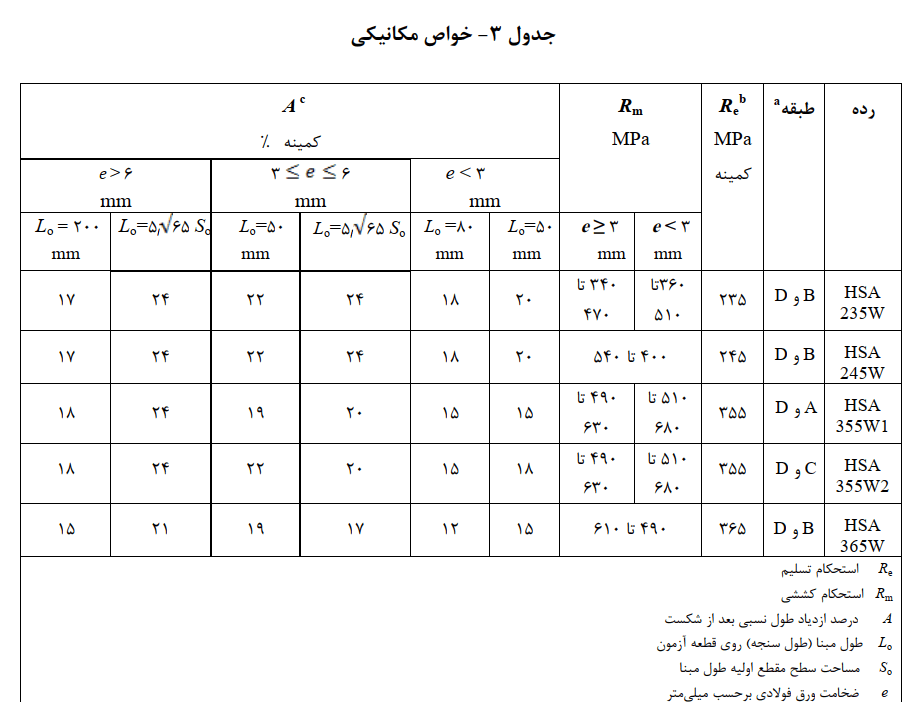

خواص مکانیکی

زمانی که فولاد برای حمل آماده شد، خواص میکانیکی بدست آمده از قطعه های آزمون که مطابق الزامات بند 7 تهیه شده اند، باید مطابق جدول 3 باشند. هر گونه الزامات تعیین شده یا درخواست شده اضافی باید پیش از سفارش مورد توافق قرار گیرد.

کتاب نامه:

ISO 630-5 فولاد های ساختاری قسمت 5- شرایط تحویل برای فولادهای ساختمانی با مقاومت بهبود یافته در برابر شرایط خوردگی اتمسفری

استاندارد ملی 3693 سال 1392: ورق فولادی گرم نوردیده با کیفیت معمولی و کششی (منظور از کششی Drawability است.) ( مرجع استاندارد ISO 3573)- خلاصه ای این استاندارد به شرح زیر است:

- شامل 4 نوع ورق با با شناسه های:

- شناسه ورق گرم 1 (نام : معمولی)، حداکثر کربن: 0.12 درصد- استحکام کششی نهایی: حداکثر 440 مگا پاسکال

- شناسه ورق گرم 2 (نام : کششی)، حداکثر کربن: 0.1 درصد- استحکام کششی نهایی: حداکثر 420 مگا پاسکال

- شناسه ورق گرم 3 (نام : کششی عمیق)، حداکثر کربن: 0.08 درصد- استحکام کششی نهایی: حداکثر 400 مگا پاسکال

- شناسه ورق گرم 4 (نام : کششی عمیق فولاد آرام شده با آلومینیوم)، حداکثر کربن: 0.08 درصد- استحکام کششی نهایی: حداکثر 380 مگا پاسکال

- معمولا حداقل استحکام تسلیم در این گونه ورق ها 240 مگاپاسکال است.

- مرجع استاندارد برای تست استحکام و مقاومت کششی استاندارد ملی 10272 (ISO 6892) است.

استاندارد ملی 3694: ورق فولادی گرم نوردیده با کیفیت سازه ای (ساختمانی)- (مرجع استاندارد ISO 4995)

- شامل 3 نوع ورق با با رده های:

- رده HR235، حداکثر کربن: 0.17 درصد- حداکثر منگنز: 1.2 درصد- حداقل استحکام تسلیم: 215-235- استحکام کششی نهایی: حداقل 330 مگا پاسکال

- رده HR275، حداکثر کربن: 0.20 درصد- – حداکثر منگنز: 1.2 درصد- حداقل استحکام تسلیم: 215-235- استحکام کششی نهایی: حداقل 370 مگا پاسکال

- رده HR355، حداکثر کربن: 0.20 درصد – حداکثر منگنز: 1.5 -درصد-حداقل استحکام تسلیم: 215-235- استحکام کششی نهایی: حداقل 450 مگا پاسکال

- مراجع الزامی:

- مرجع استاندارد برای تست و آزمون استحکام و مقاومت کششی، استاندارد ملی 10272 (ISO 6892) است.

- استاندارد ISO 16160- ورق های گرم نوردیده – تلرانس ابعادی

- CR-10261

- استاندارد ملی 18345: ورق گرم فولادی نوردیده ضخیم- کیفیت سازه ای به شکل کلاف

- ISO 9001

استاندارد ملی 12546: ورق فولادی گرم نوردیده با تنش تسلیم بالا و با کیفیت سازه ای- استاندارد (مرجع استاندارد ISO 4996)

استاندارد ملی 13273: ورق فولادی گرم نوردیده با استحکام سیلان بالا و شکل پذیری بهبود یافته- استاندارد (مرجع استاندارد ISO 5951)

ASTM A606 مشخصه های استاندارد برای فولاد، ورق و نوار سرذ نوردیده و گرم نوردیده ی استحکام بالا و آلیاژ کم با مقاومت خوردگی اتمسفری بهبود یافته

استاندارد ملی 5-14262: ورق فولادهای سازه ای گرم نوردیده با مقاومت خوردگی اتمسفری بهبود یافته- (مرجع استاندارد مرجع EN 10025-5)

استاندارد JIS G 3125: فولادهای رول شده نوردیده با مقاومت خوردگی اتمسفری عالی

استاندارد ASTM STP 558 ASTM 1974

IIS/IIW 382-71

فراتست عرضه کننده دستگاه های تست

0912-3750274

021-88705040

انواع ورق St موجود در بازار:

ورقی که در بازار و صنعت با نامگذاری St شناخته می شود ، در صنایعی مانند ساختمان سازی، بهداشتی، اتومبیل سازی و یا ساخت سوله استفاده می شوند. این شاخص و نامگذاری معمولا بازه عددی بین St14 تا St52 را تشکیل می دهد. عدد کنار St شاخصی برای میزان کربن انواع فولاد و ورق ناشی از آن میباشد ، به این صورت که هرچه عدد کنار St بیشتر باشد ، نشان دهنده استحکام کششی و استحکام تسلیم بالاتر و بیشتر ورق فولادی می باشد. و هرچه مقدار کربن بیشتر باشد انعطاف پذیری ورق فولادی کمتر میشود ؛ یعنی طبق چیزی که گفته شد ، ورق ST14 دارای کمترین مقدار کربن و بیشترین مقدار انعطاف پذیری نسبت به سایر گریدهای ورق میباشد. و همچنین ورق ST52 دارای بیشترین مقدار کربن و در نتیجه کمترین انعطاف پذیری و بیشترین استحکام کششی و همچنین استحکام خمشی میباشد.

روش تولید:

ورق های فولادی به دو روش نورد گرم و نورد سرد تولید می شوند:

محصولات خروجی نورد سرد ، ورق گالوانیزه و ورق روغنی میباشند که در تولید کانال های کولر، لوله های آب و به طور کلی جاهایی که امکان ارتباط با آب و خوردگی وجود دارد، مورد استفاده قرار میگیرند .

و محصولات نهایی نورد گرم را ورق سیاه می نامند. ورق های سیاه به دو صورت صنعتی و معمولی در بازار عرضه می گردند.

ورق St37

فولاد St37 یک فولاد سازه ای غیر آلیاژی است، این فولادها از مهمترین گروه فولاد های غیر آلیاژی هستند، به علت هزینه تولید نسبتا کم و تولید گسترده آنها، همچنین دارا بودن گستره وسیعی از خواص در بین مواد و کاربردهای نیمه مهندسی در درجه اول اهمیت قرار دارند.

فولاد St37 از دسته فولادهای کم کربن است که با نام فولاد نرمه نیز در بازار شناخته میشود، هرچند فولادهای کم کربن تر و نرم تر از این فولاد مثل St14 نیز در بازار موجودند. از آنجایی که درصد کربن پایین است دارای استحکام متوسطی هستند و بیشتر در صنعت ساختمان سازی و هم چنین تولید انواع مقاطع فولادی همچون تیرآهن، میلگرد، ورق، پروفیل، ناودانی و نبشی استفاده می شوند .

هم چنین از آنجایی که میزان بالای کربن موجود در فولادها باعث سختی بیشتر و خواص جوش پذیری کمتری میشود، در نتیجه سختی فولادSt37 ماکزیمم 120 برینل میباشد و استحکام تسلیم آن بسته به ضخامت آن در حدود 200 مگا پاسکال می باشد که اعدادی کم هستند و همین مساله موجب شده در صنایع سنگین کمتر از این فولاد استفاده شود. از طرفی میزان کربن کم موجود در این فولاد موجب شده تا خواص شکل پذیری و جوش پذیری آن نسبت به فولادهای رقیب بهبود یابد (هر چقدر ضخامت فولاد ازایش یابد، استحکام و مقاومت کششی آن کاهش می یابد).

ورق St37 که با استاندارد DIN 1700 آلمان هم شناخته شده است ، فولادی برای اهداف سازه ای متداول است و به دلیل قیمت پایین جزء محبوب ترین فولادها برای مصارف ساختمانی به شما میرود . فولاد St37 و همچنین ورق حاصل از آن که نوعی ورق سیاه محسوب میشود ، یکی از اصلی ترین فولاد های غیر آلیاژی می باشد. و بدلیل درصد کربن پایینی که دارد ، جوش پذیری عالی دارد و از استحکام متوسطی برخوردار میباشد که آن را برای بسیاری کاربردها مناسب می گرداند. در نتیجه :

نکته ۱ : افزایش درصد کربن باعث افزایش تنش تسلیم، کاهش شکل پذیری و مشکلات در جوش پذیری می شود.

نکته ۲ : در صورتیکه مقدار کربن از ۳ درصد تجاوز نماید عمل جوشکاری پر خرج شده و احتیاج به پیش گرمایش، پس گرمایش و الکترودهای خاص خواهد داشت .

استحکام و مقاومت کششی ورق St37:

ورق St37 باضخامت مساوی یا کمتر از 16 میلیمتر، استحکام تسلیم 235 مگا پاسکال و استحکام کششی 360 تا 510 مگا پاسکال دارد.

ورق St37 باضخامت 16 تا 30 میلیمتر، استحکام تسلیم 225 مگا پاسکال و استحکام کششی 360 تا 510 مگا پاسکال دارد.

ورق St37 باضخامت 30 تا 40 میلیمتر، استحکام تسلیم 215 مگا پاسکال و استحکام کششی 340 تا 470 مگا پاسکال دارد.

ورق St37 باضخامت 40 تا 63 میلیمتر، استحکام تسلیم 205 مگا پاسکال و استحکام کششی 340 تا 470 مگا پاسکال دارد.

ورق St37 باضخامت 63 تا 100 میلیمتر، استحکام تسلیم 195 مگا پاسکال و استحکام کششی 340 تا 470 مگا پاسکال دارد.

ورق St37 باضخامت بالاتر از 100 میلیمتر، استحکام تسلیم کمتر از 195 مگا پاسکال و استحکام کششی 340 تا 470 مگا پاسکال دارد.

فولاد مبارکه، اکسین اهواز و کاویان از جمله تولید کنندگان ورق St37 هستند.

اعداد ۱تا ۳ بعد از فولادST37 به چه معناست؟

در برخی موارد اعداد 1 تا 3 بعد از نام فولادSt37 قرار میگیرد که به منظور رده بندی کیفیت فولاد است، برای مثال درجه 1 برای کارهای معمولی(عموما نوشته نمیشود)، درجه 2 برای کارهای مهم و درجه 3 با خلوص بیشتر و خواص جوشکاری خوب در کارهای مهم بخصوص استفاده میشود. در واقع، عدد بزرگتر بیانگر شرایط بهینه فولادسازی و کاهش عناصر مضر است.

فولادهای درجه 3 الزامات سخت گیرانهای در قبال شکست ترد دارند و باید ترکیب شیمیایی و اکسیژن زدایی آنها به نحوی باشد که بتوانند در آزمون ضربه، انرژی ضربه مناسبی طبق استاندارد در دماهای زیر صفر درجه سانتیگراد داشته باشند.

در فولادهای درجه 2 نیازی به رعایت این الزامات نیست و انرژی ضربه آنها در دمای 20+ درجه سانتیگراد اندازه گرفته میشود. طبق استاندارد DIN 17100 مقدار عناصر کربن، فسفر، گوگرد و نیتروژن در ترکیب شیمیایی درجه 3 نسبت به درجه 2 کمتر است. این موضوع خواص کاربری فولاد به خصوص خواص مقاومت به ضربه و جوشکاری آن را بهبود می بخشد.

عموما از فولاد St37با درجه 2 در صنعت استفاده میشود.

استانداردهای فولاد ST37

طبق استاندارد آلمانی DIN 17100، فولادSt37 به ST37-2، UST37-2، RSt37-2 و ST37-3 تقسیم میشود. مشخصه جدید طبق استاندارد EN 10025-2 2004 فولاد St37مطابق S235 و مشخصه جدید St37-2 مطابق S235JR (1.0038) میباشد. معادل فولاد St37-2 در استانداردهای دیگر به شرح زیر است:

S235JR در استاندارد EN 10025

E24-2 در استاندارد NFA 35-501

Fe 360 B در استاندارد UNI 7070

40 A در استاندارد BS 4360

A283 C-A570 Gr.33 در استاندارد ASTM

| ISO1052-3 | ISO 630-2 | ٍEuronorm 25 1 | گرید فولاد طبق استاندارد DIN 17100

و معادل آنها در ستونهای مجاور |

| – | Fe 310-0 | Fe 310-0 | St 33 |

| – | Fe 360-A | Fe 310-A | ST 37-1 4 |

| – | Fe 360-B 5 | – | St 37-2 |

| – | Fe 360-B | Fe 310-BFU | USt 37-2 |

| – | Fe 360-B | Fe 310-BFN | RSt 37-2 |

| – | Fe 360-B | Fe 310-C | St 37-3 U |

| – | Fe 360-B | Fe 310-D | St 37-3 N |

| – | Fe 430-A | Fe 430-A | – |

| – | Fe 430-B | Fe 430-B | St 44.2 |

| – | Fe 430-C | Fe 430-C | St 44.3 U |

| – | Fe 430-D | Fe 430-D | St 44.3 N |

| – | Fe 510-B | Fe 510-B | – |

| – | Fe 510-C | Fe 510-C | St 52.3 U |

| – | Fe 510-D | Fe 510-D | St 52.3 N |

| – | – | Fe 490-1 | (St 50.1 4 |

| Fe 490-2 | – | Fe 490-2 | St 50.2 |

| – | – | Fe 590-1 | St 60.1 4 |

| Fe 590-2 | – | Fe 590-2 | St 60.2 |

| Fe 690-2 | – | Fe 690-2 | St 70.2 |

کاربرد ورق ST37:

- سازههای ساختمانی

- ساخت مقاطع فولادی مانند پروفیل ، میلگرد ، نبشی

- صفحه ستون ساختمان

- لوازم خانگی مانند یخچال و ماشین لباسشویی

- ساخت نبشی و ناودانی

- بدنه خودرو

- ساخت دستگاه صنعتی

- ورق پانچ و صفحات مشبک

ورق st۳۷ و st۵۲

این ورقها در واقع با روش نورد گرم تولید میشوند. ولی مهمترین عاملی که باعث ایجاد تفاوت در ماهیت ورقهای st۳۷ و st۵۲ شده است، ناشی از تفاوت در مواد اولیه در ساخت آنها میباشد. از آنجایی که به دلیل دمای بالا و اکسیداسیون سطح ورقها تیره میشود، به این ورقها، ورق سیاه میگویند.

آنالیز ورق st۳۷ و st۵۲

آنالیز شیمیایی

ترکیب شیمیایی ورقST۳۷ شامل کربن کمتر از ۰.۱۷ درصد، فسفر کمتر از ۰.۰۵ درصد و گوگرد کمتر از ۰.۰۵ درصد است. مابقی آن را هم آهن تشکیل میدهد. ترکیب شیمیایی ورق ST۵۲ هم بدون در نظر گرفتن آهن، شامل ۰.۱۷ تا ۰.۲۰ درصد کربن، بیشتر از ۰.۰۲۵ درصد فسفر، بیشتر از ۰.۰۱۵ درصد گوگرد، بیشتر از ۰.۰۳۰ درصد کروم، بیشتر از ۰.۰۸ درصد مولیبدن ۱.۴۰ تا ۱.۶۰ درصد منگنز۰.۳۰ تا ۰.۵۵ درصد سیلیسیم و ۱.۸ تا ۲.۲ درصد نیکل است.

تفاوت ورق st۳۷ و st۵۲

فولاد ساختمانی که به شکل گستردهای در صنعت ساخت و ساز مورد استفاده قرار میگیرند، ورق فولادی st۳۷ است. همانطور که گفته شد خاصیت مکانیکی مناسب و همچنین جوشپذیری این فولاد از آن یک فلز کاربردی در صنعت ساخته است. البته در برخی شرایط از فولاد st۵۲ به جای فولاد st۳۷ میتوان استفاده کرد. این دو ورق شناخته شده

در حالت کلی st۵۲ خاصیت شکلپذیری کمتری دارد. دلیل عمده این امر استفاده از کربن بیشتر در زمان تولید این ورق است. هرچه میزان کربن موجود در فولاد بیشتر باشد خاصیت شکلپذیری و جوشپذیری آن کاهش پیدا میکند.

وزن هر دوی این ورقها یکسان است اما در st۵۲ به دلیل وجود عناصر آلیاژی مختلف، استحکام و مقاومت بیشتری را شاهد هستیم.

قیمت

قیمت ورق st۵۲ و قیمت ورق st۳۷ تفاوت چندانی با هم ندارند. بنابراین با استفاده از st۵۲ به جای st۳۷ با همان قیمت میتوان وزن فولاد مصرفی در صنعت را کاهش داد. به طور کلی قیمت این دو ورق از قیمت ورق سیاه تبعیت می کنند. از این رو قیمت آنها نسبت به ورقهایی که روی آنها پرداخت کاری انجام شده مانند قیمت ورق روغنی و انواع ورق گالوانیزه مقرون به صرفه تر است.

تولید کنندگان ورقهای فولادی st۳۷ و st۵۲ در ایران کارخانههای فولاد مبارکه اصفهان، فولاد خوزستان، فولاد گیلان و فولاد کاویان اهواز هستند. مهمترین تفاوت ورقهای تولیدی این تولیدکنندگان در ابعاد تولیدی آنها است. البته اکثر این کارخانجات میتوانند ورقهای فولادی را مطابق با سفارش مشتریان و در ابعاد سفارشی تهیه کنند.

ویژگی مکانیکی ورقهای st۳۷ و st۵۲

ورق گرم ST۳۷ با عدد سختی برینل ۱۲۰، استحکام تسلیمی برابر با ۲۲۷ مگاپاسکال و استحکام کششی برابر با ۳۶۰ تا ۵۱۰مگاپاسکال دارد. استحکام تسلیم ورق ST۵۲ نیز ۳۵۵ مگاپاسکال و استحکام کششی آن ۴۹۰ تا ۶۳۰ مگاپاسکال است.

جمع بندی

با شناخت مشخصات و ویژگیهای مخصوص هرکدام از این ورقهای فولادی امکان انتخاب و تهیه آنها بر اساس نیاز و کاربردی که دارند به راحتی صورت میگیرد، از آنجا که این ورقها دارای خواص مکانیکی و تولیدی گوناگونی هستند کابردهای متفاوتی نیز دارند. البته امکان استفاده هرکدام از آنها به جای دیگری در برخی صنایع وجود دارد؛ اما در حالت کلی از آنجایی که خاصیت شکلپذیری و جوشپذیری در آنها متفاوت است ممکن است برای برخی کاربردهای خاص نتوان از این دو ورق فولاد پرکاربرد بهجای هم استفاده کرد. در هر صورت شناخت کافی از این دو ورق فولادی و کاربرد هریک از آنها در صنعت میتواند انتخاب را برای کاربران به مراتب سادهتر کند.

ورق سیاه: تعریف؟

ورق سیاه نوعی فلز مسطح از آهن است که صاف و یکنواخت و صیقل خورده است. ورق یکی از اصلیترین دستههای آهنآلات است که به دو صورت رول و برشخورده تولید میشود. بهطور کلی، از دو فناوری متفاوت نورد گرم و نورد سرد، برای تهیه ورق استفاده میشود. قابل ذکر است که ورق سیاه از طریق فرایند نورد گرم حاصل میشود اما برای تولید ورقهای روغنی از فرایند نورد سرد استفاده میشود. ورقهایی که حاصل از فرایند نورد گرم هستند در مقایسه با ورقهایی که از فرایند نورد سرد حاصل میشوند، نازک و ضعیفتر هستند. روش نورد گرم که در تولید ورق سیاه بهکار میرود، باعث مات شدن شکل ظاهری این ورقها میشود. به این دلیل به ورق سیاه، ورق نورد گرم هم گفته میشود.

فرآیند نورد گرم:

روشهای ابتدایی و پیشین نورد گرم بهاین صورت بود که ۲ غلتک چدنی را به شکل ساده در یک کادر چوبی قرار داده و با عبور قلع و سرب از بینشان و کاهش سطح مقطع آنها عملیات نورد انجام میگرفت. تقریبا ۸۰ درصد محصولات فلزی در دنیا با استفاده از فرایند نورد تولید میشوند.

بهطور کلی، در فرایند نورد کردن، شمش و اسلب و بلیت، با غلتک به ورقهای باریکتر تبدیل میشوند. در نورد گرم فلز از بین دو غلتک که فاصله بین آنها اندکی کمتر از ضخامت فلز ورودی بوده و خلاف جهت یکدیگر چرخانده میشوند عبور داده میشود. به دلیل بیشتر بودن سرعت چرخش غلتکها از ریلی که فلز روی آن قرار دارد، اصطکاک بین غلتک و فلز موجب به جلو راندن فلز شده و طول آن را افزایش و ضخامت آن را کاهش میدهد. کم شدن ضخامت در طی نورد به میزان اصطکاک بین غلتک و سطح فلز، بستگی دارد به طوریکه برای تغییر شکل زیاد، غلتک ها بهجای حرکت بر روی ماده، روی آن میلغزند.

در نورد گرم، تختالها پس از گرم شدن در دمای نزدیک به ذوب، پوستهزدایی میشود و به ضخامتهای ۱٫۲ تا ۱۶ میلیمتر میرسد و به صورت کلاف تولید و به بازار عرضه میشود.

ورق نورد گرم به دو صورت به بازار عرضه میشود:

ورقهایی که ضخامت کمتر از ۱۵ میلیمتر داشته باشند، معمولا بهصورت رول وارد بازار میشوند و چون ضخامت کمتری دارند فرمگیری آنها راحتتر است ولی ورقهایی که ضخامت بیشتر از ۱۵ میلیمتر داشته باشند به دلیل اینکه به سختی فرم میگیرند آن را به اندازه دلخواه و تکههای مستطیل برش زده و به بازار عرضه میکنند.

ویژگیهای نورد گرم عبارتند از:

- • در مقایسه با نورد سرد، در طول پروسه نیروی کمتری مورد نیاز است.

- • تجهیزات و دستگاههای کمتری برای این فرایند، مورد نیاز است.

- • طی این فرایند کرنش سختی کمتری روی قطعه انجام میشود.

- • نورد گرم برای شمشالهای بزرگ مناسب است.

مراحل تولید ورق سیاه:

برای تولید ورق سیاه، نخست تختال را در کوره گذاشته و دمای کوره را بالاتر از دمای تبلور مجدد قرار میدهند و سپس تختال را از کوره خارج میکنند در این مرحله، پوسته اکسیدی روی تختال مشاهده میشود سپس نورد خشن صورت خواهد گرفت. تختال از بین چندین غلتک عبور مینماید تا کم کم به ابعاد مد نظر برسد. این عملیات باعث کم شدن ضخامت تختال از ۱۵ تا ۳۰ درصد می گردد.

در این مرحله از تولید دارای دو تا سه قفسه است. پس از عبور از قفسهها ورق وارد مرحله نهایی میگردد در نهایت تختالها با عبور از قفسههای نورد پایانی به شکل ورق با ضخامت ۱.۵ تا ۱۵۰ میلیمتر تولید شده و به صورت کلاف (Coil) و یا برش (Sheet) با طول ۱ تا ۲۴ متر بستهبندی میگردند. ورقهای با ضخامت بالای ۱۶ میلیمتر، فقط بهصورت برششده بستهبندی میشوند.

تفاوت ورق سیاه و ورق روغنی چیست؟

۱. تفاوت در روش تولید : از نظر روش تولید، به ورق تولید شده توسط فرآیند نورد گرم ورق سیاه، و به ورق تولید شده در فرآیند نورد سرد، ورق روغنی میگویند.

۲. تفاوت در مصرفکنندگان: معمولاً ورق سیاه در مواردی مورد استفاده قرار میگیرد که ظاهر محصول اهمیت زیادی نداشته و استحکام و ویژگیهای مکانیکی آن مورد توجه باشد. ورق روغنی ظاهر و شکل بهتری دارد و در مواردی که شکل و ظاهر محصول اهمیت داشته باشد بیشترین کاربرد را دارد.

۳. تفاوت در قیمت: فرآیند تولید ورق سرد از فرآیند تولید ورق گرم بسیار سختتر است و باعث بالا رفتن قیمت تمامشده محصولات تولیدی میشود. قیمت ورقهای سرد (شامل ورق روغنی و ورق گالوانیزه) دو برابر قیمت ورق سیاه است. در نتیجه قیمت ورق سیاه نسبت به قیمت ورق روغنی و قیمت ورق گالوانیزه بسیار پایین تر است.

۴. تفاوت در استحکام : پوشش سطحی محصولات نورد سرد به لحاظ صافی و یکنواختی کیفیت خوبی دارد. مقدار کربن ورقهای نورد گرم بیشتر است و ورق سرد بهدلیل فرآیند آنیلینگ نرمتر است. بههمین دلیل است که استحکام ورق سیاه از ورق روغنی بیشتر است.

انواع ورق سیاه:

۱. ورق سیاه صنعتی

۲. ورق سیاه معمولی

تولید هرکدام از این ورقها بر اساس استانداردهای متفاوتی است. نوع صنعتی آن با نام تجاری ST۳۷ و نوع معمولی آن با نام تجاری A۵۱۶-GR۶۰,۷۰ و A۲۸۵-GRC و A۲۸۳-GR C و ST۵۲ در بازار موجود است. ورقهای نورد گرم ST۳۷، که از نوع صنعتی میباشند، در صنایع ساختمانی و ساخت سولهها، پروژه های مخزنسازی و سد سازی و … بیشترین استفاده را دارند. ضخامت نمونههای موجود دربازار برای نوع ST۳۷، تا حدود ۶۰ میلیمتر است که میتوانند به قطعات کوچکتری نیز برش داده شوند.

دلیل اختلاف قیمت نورد گرم و سرد :

هزینه نورد گرم نسبت به نورد سرد پایینتر است. در نورد سرد فرایندی برای محافظت از زنگزدگی صورت میگیرد. ورق نورد سرد شده را با اسید شستشو میدهند و سپس با روغن ترکیب میکنند که به آن ورق روغنی گفته میشود. اما در نورد گرم شمش باید به نقطه ذوب رسانده شود و شکلگیری ورق با حرکت بین رولها صورت گیرد. در هنگام عبور شمش به آن حرارت زیاد داده میشود تا شکلگیری آن راحتترشود. ولی مهمترین علت این است که فولاد با نورد گرم کیفیت ضعیفتری نسبت به نورد سرد دارد.

خواص ورق سیاه:

از ویژگیهای این محصول میتوان به انعطافپذیری خوب، کاهش هزینه و پوششدهی عالی آن اشاره کرد. عمده ترین مصارف آن در صنعت پتروشیمی، سد سازی، تانکرسازی، صنعت ساختمان و صنایع ساخت و ساز سنگین فلزی است.

ضخامت ورق سیاه:

ضخامت ورق سیاه در ابعاد متفاوتی از ۱.۵ میلیمتر تا ۱۰۰ میلیمتر در بازار وجود دارد. علاوه بر استانداردها ، ضخامت ورق نیز بر قیمت ورق سیاه و وزن ورق سیاه مؤثر است. عرض ورق سیاه میتواند ۱۰۰، ۱۲۵، ۱۵۰ و گاهی، ۲۰۰ سانتیمتر هم باشد. تمام این ابعاد از نظر طولی محدودیتی نداشته و متناسب با نیازها بازارتولید می شود.

ابعاد ورق سیاه:

ورق سیاه در بازار به دو شکل است: رول و شیت، البته فقط تا ضخامت ۱۵ میلیمتر در دو شکل رول و یا شیت وارد بازار شده و از سایز ۱۵ میلیمتر به بالا تنها بهصورت شیت خام وارد بازار میشود. این دو شکل از ورق، قابل برش در سایزهای مختلف است.

موارد استفاده ورق سیاه:

- مصالح فلزی ساختمان

- ساخت ابگرمکن

- قطعات خودرو

- صنایع تانکر سازی

- تولید تجهیزات کشاورزی

- ساخت رینگ و چرخ

- ساخت مخازن خاص کشتی سازی

- صنایع فلزی سنگین

تولیدکنندگان ورق سیاه :

- فولاد مبارکه اصفهان

- فولاد کاویان

- فولاد اکسین خوزستان

- فولاد سبا

- فولاد غرب