فراتست عرضه کننده دستگاه های تست

0912-3750274

021-88705040

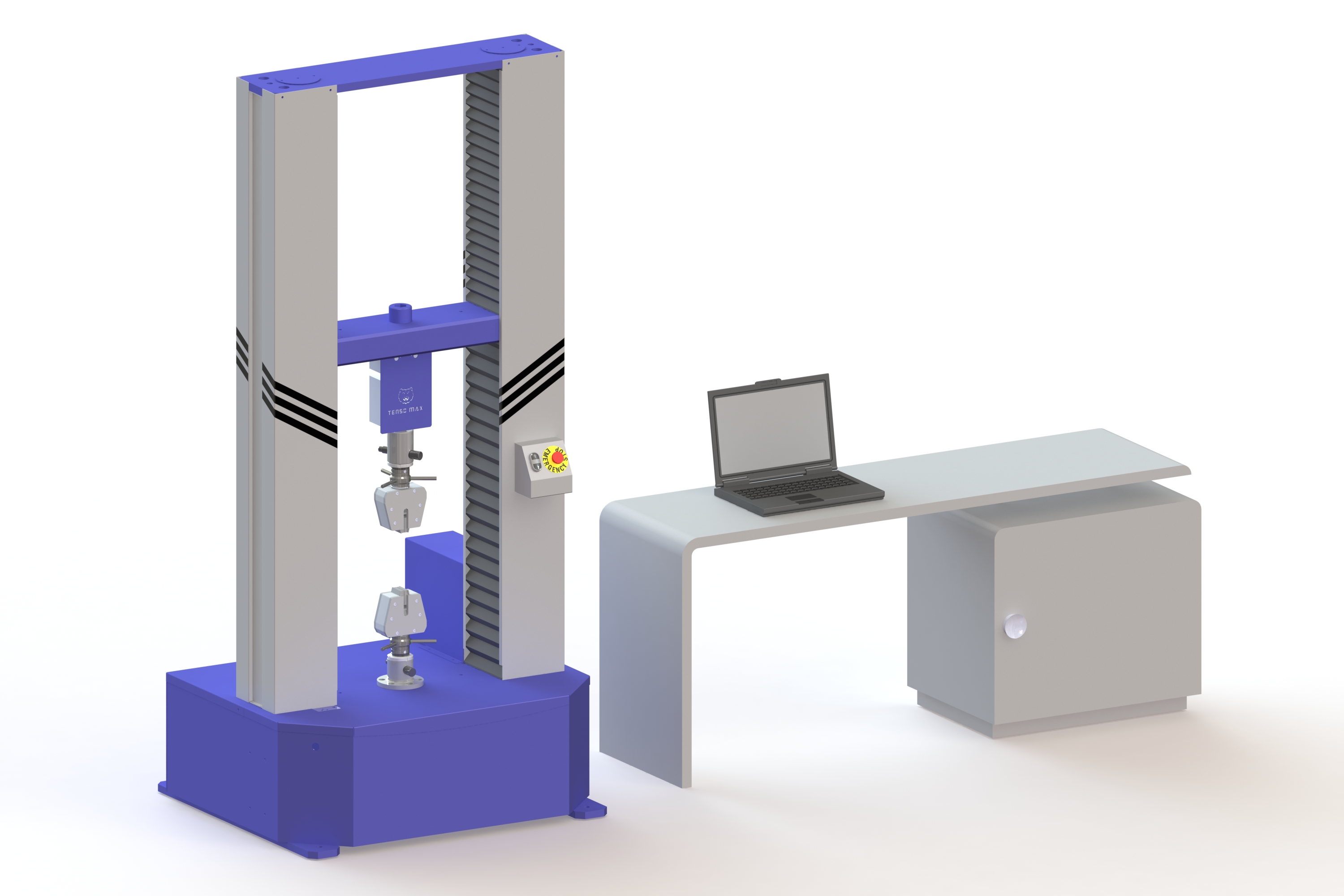

دستگاه تست کشش و خمش میلگرد

در این جا سه استاندارد برای تست و آزمون میلگردها به شرح زیر به ترتیب مورد بررسی قرار می گیرند:

- میلگردهای فولادی گرم نوردیده برای تسلیح بتن – ویزگیها و روشهای آزمون- استاندارد ملی 3132- تجدید نظر دوم- تیرماه 1392

- میلگردها سرد نوردیده مورد مصرف جهت تسلیح بتن و ساخت شبکه ها جوش شده- ویژگی ها- استاندارد ملی 11558 چاپ اول

- فولاد برای تسلیح و پیش تنیدن بتن- روش های آزمون- قسمت 1: ملیه، مفتول، و سیم های تسلیح کننده- استاندارد ملی 1-8103 سال 1398

ازمون کشش و خمش میلگرد باید مطابق با استاندارد ملی ایران شماره 1-8103 انجام شود.

*************

- میلگردهای فولادی گرم نوردیده برای تسلیح بتن – ویزگیها و روشهای آزمون- استاندارد ملی 3132- تجدید نظر دوم- تیرماه 1392

هدف

هدف از تدوین این استاندارد ( استاندارد ملی 3132) ، تعیین ویزگیها و روشهای آزمون میلگردهای فولادی گرم نوردیده ساده و آجدار برای تسلیح بتن می باشد.

دامنه کاربرد

این استاندارد برای میلگردهای فولادی گرمنوردیده به صورت شاخه یا کلاف’ بدون عملیات بعدی’ و نیز با

عملیات خنککاری ‘و برگشت تحت کنترل کاربرد دارد.

این استاندارد برای قلابهای مورد استفاده جه بلندکردن و حمل و نقل محمولههای مختلف نظیر قطعات

بتنی سنگین و نیز جهت میلگردهای مورد مصرف در بتنهای پیشتنیده کاربرد ندارد.

یاد آوری – تولید میلگردهای ساده و آجدار از مقاطع فولادی مانند تیرآهن، ریل راهآهن، ورق و ضایعات آنها مجاز نمیباشد.

همچنین تولید میلگرد از هر نوع ماده اولیه که سوابق متالورژیکی مشخص نداشته باشد مجاز نیست.

مراجع الزامی

مدارک الزامی زیر حاوی مقرراتی است که در متن این استاندارد ملی ایران به آن ها ارجاع داده شده است.

بدین ترتیب آن مقررات جزی از این استاندارد ملی ایران محسوب میشود.

در صورتی که به مدرکی با ذکر تاریخ انتشار ارجاع داده شده باشد، تغییر در اصلاحیهها و تجدیدنظرهای

بعدی آن مورد نظر این استاندارد ملی ایران نیس. در مورد مدارکی که بدون ذکر تاریخ انتشار به آن ها

ارجاع داده شده است، همواره آخرین تجدیدنظر و تغییر اصلاحیههای بعدی ان ها مورد نظر است.

استفاده از مراجع زیر برای کاربرد این استاندارد الزامی است:

۱-۳استاندارد ملی ایران شماره : ۱۴۲۶۲ -۲سال ۱۳۹۱فولادهای سازهای گرم نوردیده- قسمت : شرایط

فنی تحویل فولادهای سازهای غیرآلیازی.

استاندارد ملی ایران شماره : ۱۰۹۷۹سال ۰۱۳۸۷فولادهای کربنی و کم آلیاز-اندازهگیری عناصر

توسط طیف سنجی نشر نوری تحت خلاه – روش ازمون.

۳-۳استاندارد ملی ایران شماره . ۹۳۷۶سال ۱۳۸۶فولاد و چدن- نمونهبرداری و آمادهسازی نمونهها برای

اندازهگیری ترکیبات شیمیایی.

۴-۳استاندارد ملی ایران شماره :۸۱۰۳- ۱سال ۰۱۳۸۴فولاد برای تسلیح و پیشتنیدن بتن – روشهای

آزمون -قسمت اول : میلگرد، مفتول و سیمهای تسلیح کننده.

3-5 ISO 404, Steel and steel products – General technical delivery requirements.

3-6 ISO 10144, Certification scheme for steel bars and wires for the reinforcement of concrete

structures.

اصطلاحات و تعاریف

اصطلاحات و تعاریف

دراین استاندارد اصطلاحات و تعاریف زیر به کار می رود:

میل گرد

محصول فولادی گرم نوردیده به صورت ساده یا آج دار با مقطع گرد که به صورت شاخهای (مستقیم در

طول معین) یا کلاف (بهصورت حلقوی پیوسته) بستهبندی میشود.

قطر اسمی’

d

قطر اسمی میلگرد که معادل نمره میلگرد میباشد.

سطح مقطع اسمی’

A,

سطح مقطعی معادل سطح دایره یک میلگرد ساده با همان قطر اسمی میباشد.

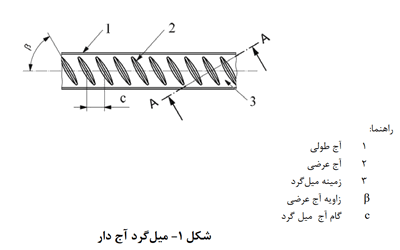

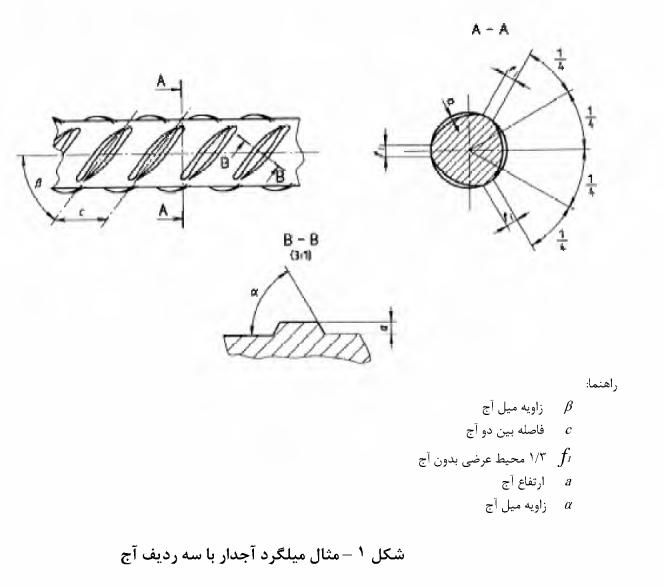

آج

آج عبارت است از برجستگیهایی که به صورت طولی (موازی محور میلگرد) و یا عرضی (به هر صورتی غیر

از طولی) روی سطح میلگرد هنگام نورد ایجاد میگردد ( شکل ۱را ملاحظه نمایید.)

ج عرضی’

آج با یک زاویه مورب نسبت به محور طولی میلگرد میباشد ( شکل ۱را ملاحظه نمایید.)

۶-۴

آج طولی’

نوعی از آج که به صورت یک شکل، یکنواخت و ممتد به صورت موازی با محور طولی میلگرد بر روی

میلگرد ایجاد میشود ( شکل ۱را ملاحظه نمایید.)

۷-۴

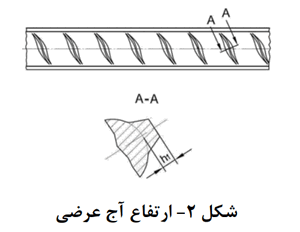

ارتفاع آج عرضی’

h,

فاصله بالاترین نقطه روی آج عرضی تا سطح زمینه میلگرد، که عمود بر محور طولی میلگرد اندازهگیری

میشود( شکل ۲را ملاحظه نمایید.

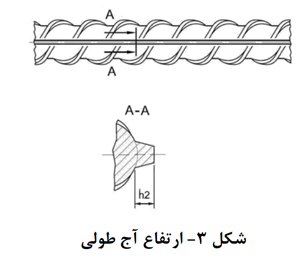

ارتفاع آج طولی

h3

فاصله یک نقطه روی آج طولی تا سطح زمینه میلگرد، که عمود بر محور طولی میلگرد اندازهگیری میشود

(شکل ۳را ملاحظه نمایید

گام آج’ میل گرد

c

فاصله بین مراکز ۲آج عرضی متوالی، که موازی با محور میلگرد اندازهگیری میشود( شکل ۱را ملاحظه

نمایید.)

زمینه میل گرد

قسمتی از سطح مقطع و سطح جانبی میلگرد که فاقد آج (طولی و عرضی) میباشد(شکل ۱را ملاحظه

نمایید.)

محدوده بدون آج ‘

2e

جمع فواصل بین دو انتهای آج عرضی مجاور در طرفین اج طولی می باشد و بصورت تصویر ایجاد شده بر

روی یک سطح عمود بر محور میلگرد اندازهگیری میشود.

سطح نسبی آج’

f«

منظور از سطح نسبی اج، سطح نسبی تصویر شده آج عرضی میلگرد روی صفحه عمود بر محور طولی ان و

نسبت به ماحت جانبی بین دواج (گام) میباشد. برای نحوه محاسبه این پارامتر به بند ۱۱استاندارد ملی

ایران به شماره ۸۱۰۳- ۱مراجعه نمایید.

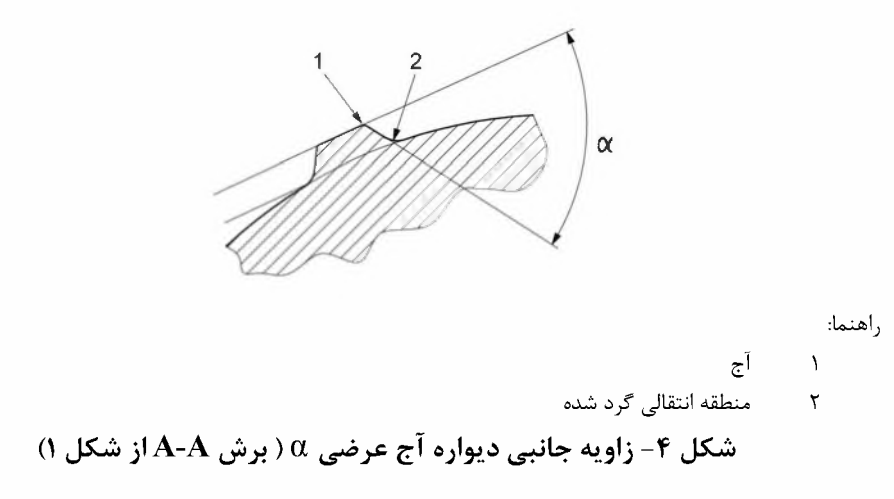

۱۳-۴

زاویه جانبی دیواره آج عری’

0

عبارت است از زاویه میان دیواره آج عرضی و سطح زمینه میلگرد که به صورت عمود بر محور طولی اج

عرضی اندازهگیری شده باشد ( شکل ۴را ملاحظه نمایید.

زاویه آج عرضی’

8

عبار است از زاویه میان آج عرضی و محور طولی میلگرد ( شکل ۱را ملاحه نمایید.)

۱۵-۴

بیضی بودن

اختلاف بین حداکفر و حداقل اندازه قطر در همان مقطع میلگرد میباشد.

ترکیب شیمیایی مذاب’

ترکیب شیمیایی مذاب قبل از ریختهگری که تولید کننده با توجه به رویه کاری خود آن را تعیین مینماید.

۱۷-۴

ترکیب شیمیایی محصول’

ترکیب شیمیایی به دست آمده از محصول تولید شده میباشد .

۱۸-۴

شناسه

عبارتی است جهت شناسایی یک مجموعه میلگرد با مشخصه و قطر یکسان ( به بند ۱۵مراجعه نمایید.)

۱۹-۴

نسته ۳

عبارت است از دو یا چند کلاف یا مجموعهای از شاخههای میلگرد همطر و همشکل که دارای یک شناسه

بوده و به شکل مناسبی به یکدیگر بسته شده باشد.

دسته

عبارت است از تعدادی کلاف یا بسته شامل میلگردهای هم قطر که از یک فرآیند تولید (ذوب) در

فولادسازی به دست آمده باشند.

بهر5

عبارت است از تعدادی کلاف یا بسته یا مقدار معینی میلگرد همقطر و همشکل و با یک شناسه مشابه که

تحت شرایطی که یکنواخت فرض می شود، با ذوبهای مختلف تولید میگردد.

محموله’

عبارت است از تعدادی بسته که قطر اسمی (نمره ) میلگرد ها از بستهای به بسته دیگر میتواند متفاوت

باشد ولی هر بسته باید دارای یک شناسه باشد

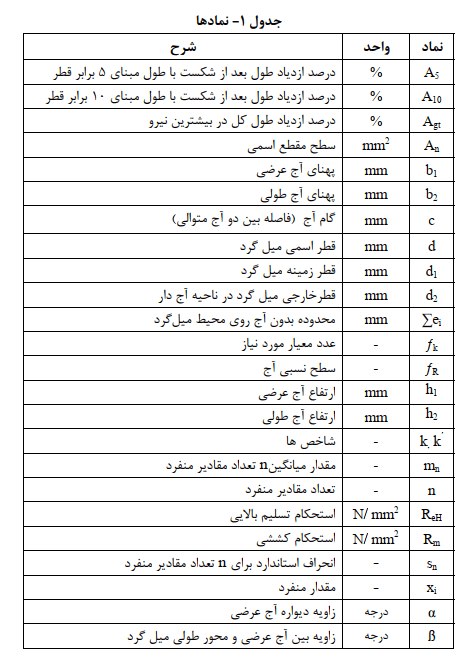

نمادها’

نمادهای استفاده شده در این استاندارد مطابق جدول ا می باشد

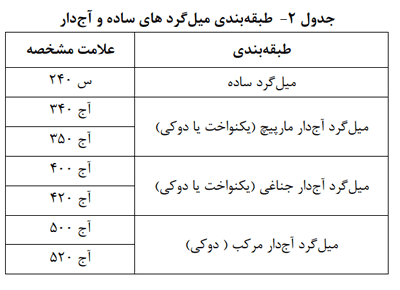

طبقه بندی

دراین استاندارد طبقهبندی میلگرد های ساده و آجدار مطابق جدول ۲میباشد

فرآیند تولید

در تولید میلگرد آجدار باید از فولاد نوع کاملا” آرام’ استفاده شود ولی برای میلگرد ساده مشروط به

تطبیق کلیه ویزگیهای مندرج در این استاندارد میتوان از فولاد نیمه آرام نیزاستفاده نمود(.تعاریف مرتبط

با نوع فولاد مطابق با استاندارد ملی ایران شماره ۱۴۲۶۲-۲می باشد)

ویژگی ها

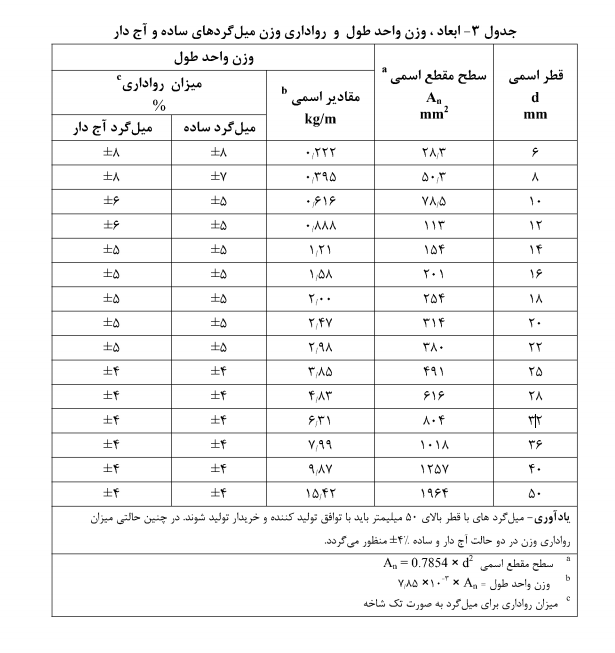

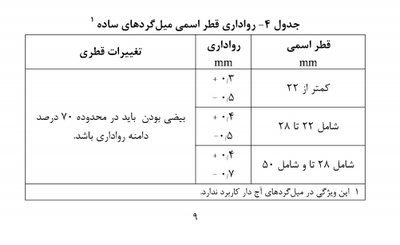

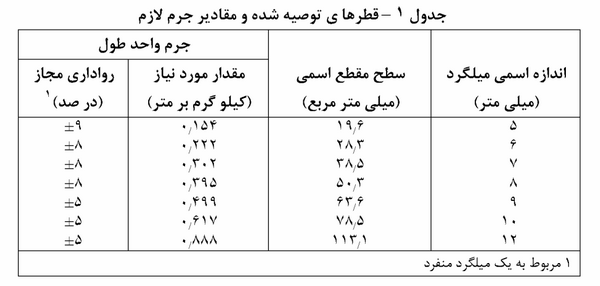

اندازه ها

اندازههای قطر اسمی و وزن یک متر طول میلگردهای آجدار و ساده و نیز رواداری های آنها باید با مندرجا

جداول ۵۰۴ ۰۳و ۶مطابقت نمایند. سطح مقطع اسمی میلگردها در جداول ۳و ۴داده شده است

ویزگیهای آج ها

میلگردهای آجدار باید دارای آج عرضی و طولی باشند. میلگردهای آجدار به جز در محلهای نشانهگذاری

محصول باید حداقل دارای دو ردیف آج عرضی با توزیع یکنواخت در دو طرف آجهای طولی باشند. آجهای

عرضی هر ردیف باید بصورت یک شکل در تمام طول میلگرد توزیع شده باشند. ویزگیهای هندسی آجها

باید با الزامات ارایه شده در بند ۱ – ۲-۸انطباق کامل داشته باشند. اندازهگیری ویزگی ابعادی آجها باید

براساس استاندارد ملی ایران شماره ۸۱۰۳- ۱انجام گیرد.

۱-۲- ۸ویزگی هندسی آج ها

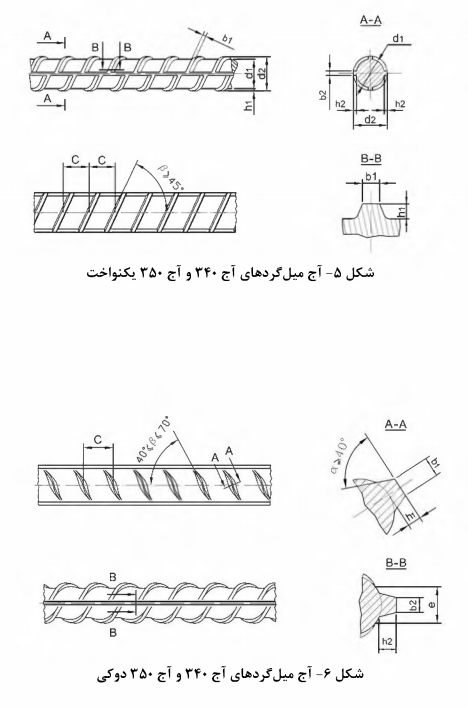

۱- ۱-۲-۸میلگردهای آج ۳۴۰و آج ۳۵۰

در این میلگردها آج های عرضی بصورت یکنواخت با زاویه حداقل ۴۵درجه نسبت به محور طولی یا دوکی

شکل مارپیچ در دو طرف آج طولی با زاویه ۴۰درجه تا و شامل ۷۰درجه مطابق شکل های ۵و ۶بوده و

ویزگیهای هندسی آن باید مطابق جداول ۶و ۷باشد.

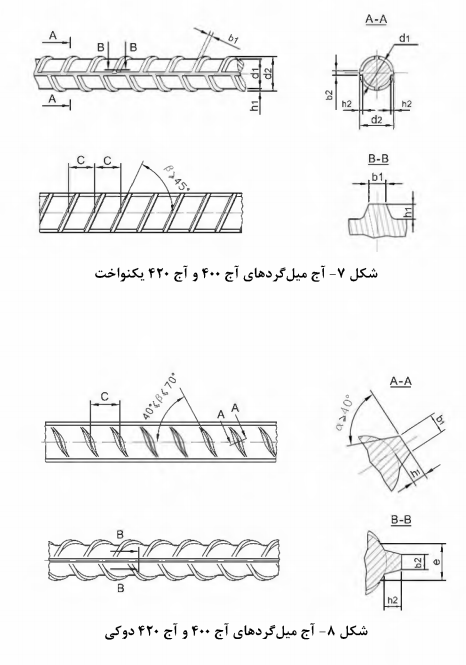

میلگردهای آج ۴۰۰و آج ۴۲۰

در این میلگردها آج های عرضی بصورت یکنواخت با زاویه حداقل ۴۵درجه نسبت به محور طولی یا دوکی

شکل در دو طرف آج طولی و به صورت دو نیم مارپیچ غیر هم جهت در دو نیمه طولی میلگرد با زاویه ۴۰

درجه تا و شامل ۷۰درجه مطابق شکل های ۷و ۸بوده و ویزگیهای هندسی آن باید مطابق جداول ۶و ۷

باشد

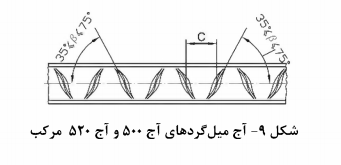

میلگردهای آج ۵۰۰و آج ۵۲۰

در این میلگردها آج های عرضی دوکی شکل در دو طرف آج طولی و به صورت چهار نیم مارپیچ به شکل

هفت -هشت و با زاویه ۳۵درجه تا و شامل ۷۵درجه مطابق شکل ۹بوده و ویزگی هندسی آن باید مطابق

جدول ۷باشد

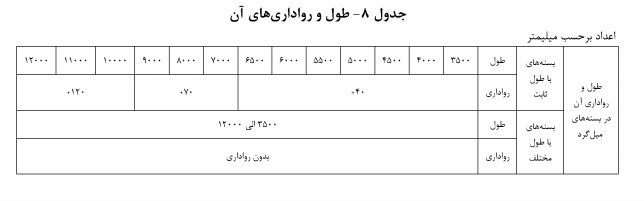

ویزگیهای ظاهری میلگرد (طول و کیفیت سطحی)

۱-۳- ۸طول استاندارد میلگردهای ساده و آج دار با رواداریهای مربوطه باید مطابق جدول ۸باشد

یادآوری– جدول ۸شامل بسته کلاف نمیشود.

۲-۳- ۸انحنای موضعی شاخه میلگرد نباید از ۶میلیمتر در هر متر طول بیشتر شود و به هر صورت

انحنای کل یک شاخه نباید از حاصل ضرب طول شاخه در انحنای موضعی بیشتر شود.

۳-۳- ۸سطح میلگرد باید فاقد عیب تاخوردگی (روی هم افتادگی) باشد. همچنین وجود سایر عیوب

مضر موضعی نظیر ترک، پوسته، برجستگی، فرورفتگی، حفره و ناخالصی غیرفلزی (خال) که بر روی خواص

مکانیکی (کشش و خمش) آن اثر منفی ایجاد نماید، مجاز نمیباشد.

۴-۳-۸برای میلگردهای آج دار، صدمات و نواقص موضعی منفرد روی آجها به تعداد حداکثر ۳عدد در

هر متر طول، مجاز میباشد.

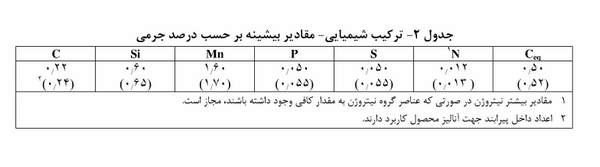

ترکیب شیمیایی

ترکیب شیمیایی مذاب ریختهگری میلگردها باید مطابق جداول ۹باشد.

که در معادله فوق Cu Mo V Cr Mn Cو Niبرحسب درصد جرمی میباشند.

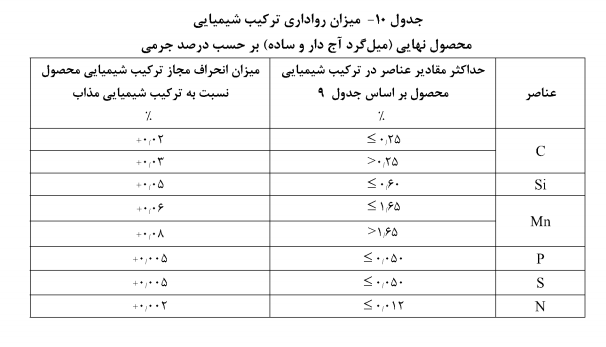

رواداری ترکیب شیمیایی محصول نسبت به مذاب در جدول ۱۰داده شده است .

ویزگیهای مکانیکی

ویزگیهای کششی

آزمون کشش میلگرد ها باید مطابق بند ۱ – ۱۲انجام شود. ویزگیهای کششی میلگردهای تولیدی باید با مقادیر کششی یکی از ردههای ارایه شده در جدول ۱۱منطبق باشد.

ویزگیهای خمشی

ازمون خمش باید مطابق بند ۲- ۱۲بر روی میلگردهای تولیدی انجام شود. پس از انجام آزمون هیچگونه

ترک، شکست و یا پارگی قابل رویتی نباید در محصول ایجاد گردد. بازرسی وضعیت سطحی محصول پس از

انجام آزمون باید توسط یک شخص با قابلیت دید طبیعی یا اصلاح شده انجام شود.

۳- ۱۰ویزگیهای خمش مجدد بعد از پیرسازی

انجام آزمون خمش مجدد برای میلگرد های آج دار در صورت نیاز مطابق بند ۳- ۱۲انجام میشود. پس

از انجام آزمون هیچگونه ترک، شکست و یا پارگی نباید بروی محصول ایجاد گردد. بازرسی وضعیت سطحی

محصول پس از انجام آزمون باید توسط یک شخص با قابلیت دید طبیعی یا اصلاح شده انجام شود.

یادآوریا انجام یکی از دو آزمون خمش یا خمش مجدد از طرف تولید کننده الزامی است ولیکن هر دو مشخصه باید توسط

تولید کننده تضمین گردد.

یادآوری – ۲آزمون خمش مجدد صرفا به منظور صحهگذاری ویزگیهای پیرسازی مورد استفاده قرار میگیرد.

در صورت توافق انجام آزمون خستگی میان تولید کننده و خریدار، تولیدکننده باید نشان دهدکه ویزگیهای

خستگی تحت نیروهای محوری میلگردهای تولیدی ان در محدوده نوسانهای کششی مندرج در روش

آزمون بند ۴- ۱۲میباشد.

شرایط آزمون، عدد یا اعداد تعریف شده برای سیکل های تنشی (چرخههای بارگذاری)، دامنه یا دامنههای

تنش اعمالی ۲aو حداکر میزان تنش یا تنشهای اعمالی 9axباید در زمان سفارشگذاری مورد توافق

میان تولیدکننده و خریدار قرار گیرد.

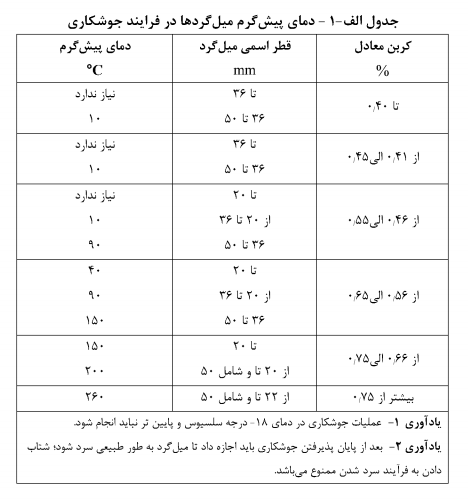

۵- ۱۰ویزگیهای جوش پذیری

قابلیت جوشپذیری میلگردها بر اساس کربن معادل بدست آمده از ترکیب شیمیایی مذاب ریختهگری

میلگرد و یا ترکیب شیمیایی مندرج در گواهینامه فنی که از معادله ارایه شده در بند ۹محاسبه میگردد،

مطابق جدول پیوست الف خواهد بود.

نمونه برداری

۱ – ۱۱نمونه برداری جهت بازرسی ظاهری

حداقل یک نمونه به طول ۱۰۰۰میلیمتر یا بیشتر، از یک شاخه یا کلاف به صورت تصادفی از هر بهر

برداشته شود.

نمونه برداری جهت آزمون های ابعاد و وزن

۱- ۲- ۱۱نمونه برداری از محصول شاخهای

بر اساس نمونهبرداری تصادفی از یک بهر به تعداد حداقل ۱۰شاخه از ۱۰بسته (با حداقل وزنی یک تن )

انتخاب شده ،سپس یک نمونه به طول ۰۰میلیمتراز هر یک از شاخه ها برداشته شود.

نمونه برداری از محصول کلاف

بر اساس نمونهبرداری تصادفی از یک بهر به تعداد حداقل ۱۰نمونه به طول ۵۰۰میلیمتر از ۱۰کلالاف (با

حداقل وزنی یک تن ) انتخاب شود. انحنای نمونههای کلاف باید در دمای معمولی حذف شود.

یادآوری- تولید کننده میتواند بر اساس دستورالعمل های نمونهبرداری موجود در کارخانه ،نمونهبرداری نماید. لیکن نتایچ

نمونهبرداری و انجام آزمون های مربوطه باید مقادیر الزامی مندرج در این استاندارد را تضمین نماید.

نمونه برداری جهت آزمون های مکانیکی

نمونه های برداشته شده باید از یک ذوب یا از یک بهر انتخاب شوند

نمونه برداری جهت آزمون ترکیب شیمیایی

از نمونه تهیه شده در بند ۱ – ۱۱میتوان یک نمونه مورد نیاز برای ازمون تعیین ترکیب شیمیایی تهیه نمود.

با توجه به انجام آزمون ترکیب شیمیایی از نمونه مذاب توسط تولید کننده، آزمون ترکیب شیمیایی از

محصول توسط تولید کننده الزامی نمیباشد.

روش های آزمون

آزمون کشش

ازمون کشش باید مطابق با استاندارد ملی ایران شماره ۸۱۰۳- ۱انجام شود. برای تعیین میزان درصد ازدیاد

طول بعد از شکست، ،Asطول موثر اولیه ( طول مبنا) باید ۵برابر قطر اسمی و برای oش، طول موثر اولیه

(طول مبنا) باید ۱۰برابر قطر اسمی انتخاب شود. همچنین برای تعیین میزان درصد ازدیاد طول کلی در

حداکثر نیرو، ، Agtنشانهگذاریهایی با فواصل مساوی باید بر روی طول آزاد نمونه آزمون ایجاد شود. فاصله

میان نشانهگذاریها باید ۱۰،۵یا ۲۰میلیمتر متناسب با قطر میلگرد انتخاب شود. برای تعیین ویزگیهای

کششی، میزان سطح مقطع اسمی میلگرد باید در محاسبات مورد استفاده قرار گیرد.

یادآوری 1- نمونههایی که از محصول تولید شده نوردی با روش خنککاری و برگشت تحت کنترل (نظیر روش ترمکس)

برداشته میشود باید مستقیما و بدون هیچگونه عملیات اضافی از جمله تراشکاری، مورد آزمون کشش قرار گیرد.

یادآوری – ۲در صورتی که نمونههای آزمون کشش تراشکاری شوند، باید ضریب تبدیل محاسباتی مربوط به نمونهنوردی

تراشکاری شده را با توجه به پیوست ب در نتایچ بدست آمده از آزمون اعمال نمود.

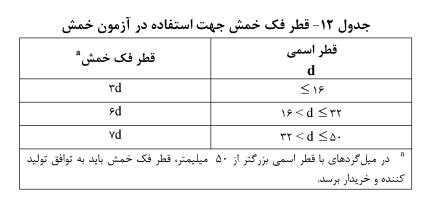

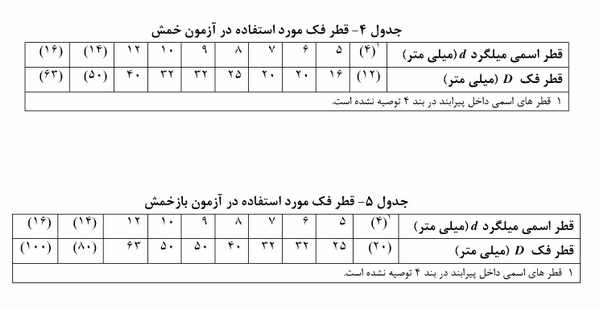

آزمون خمش

آزمون خمش باید مطابق با استاندارد ملی ایران شماره ۸۱۰۳- ۱انجام شود. نمونه آزمون باید تا زاویهای

میان ۱۶۰تا ۱۸۰درجه حول فک خمش متناسب با قطر میلگرد بر حسب آنچه در جدول ۱۲آورده شده

است، خم شود

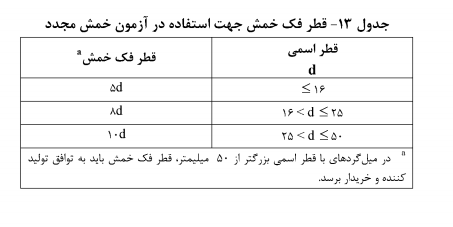

آزمون خمش مجدد

آزمون خمش مجدد باید مطابق با استاندارد ملی ایران به شماره ۸۱۰۳- ۱انجام شود. نمونه آزمون باید

حول یک فک خمش با قطر ارایه شده در جدول ۱۳خم شود. زاویه خمش قبل از گرمایش ( پیر سازی) باید

حداقل ۹۰درجه باشد و زاویه خمش مجدد در جهت مخالف خم شدگی اولیه باید حداقل ۲۰درجه انتخاب

گردد. هر دو زاویه باید قبل از حذف بار به دقت اندازه گیری شوند:

آزمون خستگی

آزمون خستگی باید مطابق با استاندارد ملی ایران شماره ۸۱۰۳- ۱انجام شود.

۵- ۱۲آزمون تعیین ترکیب شیمیایی

به طور معمول تعیین ترکیب شیمیایی مطابق استاندارد ملی ایران شماره ۱۰۹۷۹انجام میشود. در صورت

وجود اختلاف نظر در ارتباط با روش مورد استفاده، ترکیب شیمیایی باید از طریق یک روش مرجع مناسب

که در استاندارد ملی ایران شماره ۱۰۹۷۹ارایه شده است، انجام شود.

۶- ۱۲آزمون سنجش ابعاد و وزن

نمونه مورد ارزیابی (آزمونه) ابتدا از نظر ابعاد و اندازههای مورد نظر، توسط وسایل سنجش دقیق اندازهگیری

شده وبا مقادیر ابعاد و رواداریهای مربوطه مندرج در جداول ۶و ۷ارزیابی میشود.

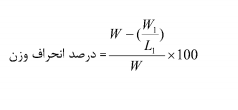

سپس نمونه برای یک مقدار دقیق طول با وسیله دقیق توزین شده و مقدار اختلاف یا انحراف از اندازه اسمی

طبق معادله زیر جهت ارزیابی و تصمیمگیری بدست میاید:

که در معادله فوق :

Wوزن آزمونه برحسب کیلوگرم

Wوزن یک متر میلگرد مطابق جدول ۳و بر حسب کیلوگرم،

Lطول آزمونه برحسب متر (حداقل ۰/۳متر.)

یادآوری– فرمول فوق برای تک شاخه قابل استفاده میباشد

بازرسی و آزمون مجدد و ارزیابی نتایچ

۱- ۱۳بازرسی و آزمون مجدد خواص مکانیکی

در صورتی که نتایچ آزمون های مکانیکی میلگرد با شرایط مندرج در این استاندارد مطابقت کامل نداشته

باشد، باید نمونههای مجدد به تعداد ۲برابر مورد نیاز ازمون از محصول برداشته (به بند ا ۱رجوع شود) و

آزمونهای لازم تکرار شود.

چنانچه نتایچ آزمون اخیر با شرایط این استاندارد مطابقت داشته باشد، نتایچ آزمون اولیه مد نظر قرار

نمیگیرد و در غیر این صورت محصول خارج از استاندارد خواهد بود:

یادآوری- در موارد زیر نیز آزمون تکرار میشود:

احتمال وجود خطا در مراحل انجام آزمون

وجود عیوب ظاهری موردی در سطح نمونه

وقوع گسیختگی در یک سوم ابتدا یا اتتهای طول نمونه ازمون کشش در صورت عدم مطااقت ازدیاد طول نسبی نمونه با حد استاندارد

۱-۱۳بازرسی و ازمون مجدد وزن

در صورتی که نتایچ وزن نمونه مورد ازمون با شرایط مندرج در این استاندارد مطابقت کامل نداشته باشد باید

۲نمونه از شاخه برداشته شود و مورد ازمون مجدد قرار گیرد. نتایچ آزمون این دو نمونه ملاک ارزیابی بوده و

نتایچ آزمون اولیه مد نظر قرار نمیگیرد.

۱۴بسته بندی

کلیه میلگردهای ساده و آج دار بجز آج ۵۰۰و آج ۵۲۰تا قطر ۱۴میلیمتر بصورت شاخه با طولهای

مساوی یا کلاف و بالاتر از ۱۴میلیمتر فقط به صورت شاخه با طولهای مساوی بستهبندی میشود. میلگرد

آج ۰۰وآج ۵۲۰در تمام قطرها بصورت شاخه با طولهای مساوی بستهبندی میشوند.

میلگردهای هر بسته باید حداقل دو تسمه فلزی با مفتول فولادی در دو انتهای بسته و در فاصله مناسب

نسبت به یکدیگر بطور محکم بسته شوند.

۱۵شناسه

شناسه میلگردهای ساده و آج دار مشمول این استاندارد باید شامل موارد زیر باشد:

الف- عبارت ” میلگرد برای تسلیح بتن ”

ب-شماره این استاندارد ملی پس از اخذ پروانه کاربرد علامت استاندارد،

پ-قطر اسمی بر حسب میلیمتر، مطابق با جدول ۳

ت-علامت مشخصه میلگرد (مطابق جدول 2)

پ- کد فرآیند تولید ( مطابق یادآوری ۲جدول 9)

مثال : ” میلگرد برای تسلیچ بتن، استاندارد ملی ایران شماره ….••..••. ، قطر ۰۲۰آج “U

نشانه گذاری

۱- ۱۶نشانه گذاری روی شاخه میلگرد

۱- ۱- ۱۶میلگرد ساده

میلگردهای ساده مشمول این استاندارد، الزامی جهت نشانهگذاری ندارند. در صورت توافق میان تولید کننده

و خریدار امکان نشانهگذاری وجود خواهد داشت.

۲- ۱- ۱۶میلگرد آج دار

بر روی تمامی میلگردهای آج دار مشمول این استاندارد باید در حین فرآیند نورد اطلاعات زیر درج شود:

الف- نام یا علامت تجاری شرکت تولید کننده میلگرد.

ب- کد فرآیند تولید ( مطابق یادآوری ۲جدول ،)۹

ب-کد علامت مشخصه میلگرد ( طبق جدول پیوست ب)

یادآوری– نشانهگذاری بر روی شاخه میلگرد باید در فواصل معین که مقدار آن کمتر از ۲متر است، تکرار شود.

۲- ۱۶نشانه گذاری روی بسته

نشانه گذاری روی بسته

تمامی بسته های میلگرد ساده یا آج دار باید دارای حداقل یک پلاک مشخصات فلزی (یا هر نوع پلاک

مقاوم دیگر) باشند و اطلاعا زیر بر روی انها درج شده باشد:

الف- نام و علامت تجاری شرکت تولید کننده میلگرد،

ب-شماره این استاندارد ملی پس از اخذ پروانه کاربرد علامت استاندارد،

پ-علامت مشخصه میلگرد ( طبق جدول ۹)۲

ت- قطر اسمی بر حسب میلیمتر، مطابق با جدول ۳و یا شناسه؟

ث- شماره ذوب یا شماره ردیابی مرتبط به گزارش آزمون بسته،

ج- طول میلگرد مطابق جدول ۸

چ- نام کشور تولید کننده،

ح- وزن بسته بر حسب کیلوگرم.

یادآوری 1- در پلاک نصب شده بر روی بستههای میلگردهای تولید شده، باید روش تولید آنها مطابق با یادآوری ۲جدول ۹

مشخص گردد.

یادآوری – ۲-در خصوص بند ج، درج کشور تولید کننده در حوزه صادرات میتواند با توافق تولید کننده و خریدار انجام شود.

۱۷گواهینامه فنی

تولید کننده باید برای هر محموله از میلگردهای آماده عرضه به بازار یک گواهینامه فنی حاوی مشخصات

زیر را به مشتری تحویل دهد:

مشخصات عمومی

شامل شماره گواهینامه، تاریخ صدور، نوع میلگرد (علامت مشخصه مربوطه)، شماره ذوب یا بهر، قطر اسمی

میلگرد، شماره بسته، طول اسمی شاخهها و تعداد بستهها.

مشخصات فنی

شامل درصد ترکیب شیمیایی، کربن معادل و خواص مکانیکی.

مشخصات اختصاصی فرآیند تولید

فرآیند تولید میلگردها مطابق با توضیحات ارایه شده در یادآوری ۲جدول ۹

ارزیابی انطباق

کلیات

بازرسی و صدور گواهی کیفیت برای میلگردهای مورد استفاده جهت تسلیح بتن که در کارخانههای داخل

کشور تولید شده و توسط شخص ثالث (سازمان ملی استاندارد یا نماینده قانونی آن ) تحت نظار میباشد

باید مطابق استاندارد ISO 10144انجام شود. در خصوص محمولههای تکی و یا سفارشات خاص، روش

بازرسی و صدور گواهی کیفیت میتواند مطابق پیوست انجام شود.

پیوست الف

(الزامی)

شرایط جوشکاری

شرایط جوشکاری میلگردهای مورد استفاده جهت تسلیح بتن و حداقل دمای مورد نیاز پیشگرم و انجام

عملیات جوشکاری باید بر طبق جدول زیر و یادآوریهای مربوطه و نیز الزامات سایر دستورالعملها و

استانداردهای جوشکاری مرتبط مانند AWS D1.4بر مبنای مقدار درصد کربن معادل محاسبه شده از

معادله ذکر شده در بند ۹مورد عمل قرار گیرد.

پیوست ب

(الزامی)

ضریب تبدیل آزمون کشش

در جایی که ماشین آزمون کشش با ظرفیت مناسب در دسترس نباشد، میتوان قطر میلگردهای آجدار را (به جز میلگردهای تولید شده به روش خنک کاری و برگشت تحت کنترل) تا ۲۰میلیمتر کاهش داد. در این گونه موارد برای هر نوع میلگرد و طرح آج باید از ضرایب تبدیل مربوطه استفاده نمود تا بتوان مقادیر نتایچ آزمون نمونه استاندارد را به مقادیر معادل برای میلگرد نوردشده تبدیل نمود

برای انواع میلگرد و طرح های مختلف ضرایب تبدیل را باید یک بار از قبل مشخص کرد. این کار بوسیله آزمون مقایسه ای 25 جفت (هر جفت آزمون که مرکب از یک نمونه مستقیم میلگرد ارسالی و یک نمونه تراشیده شده استاندارد می باشد باید از یک شاخه انتخاب گردند) که حداقل از 5 شاخه میلگرد بریده شده اند، تعیین می گردد.

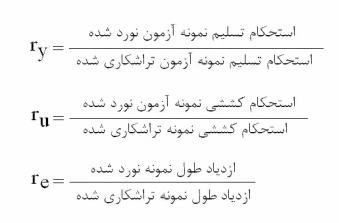

آزمون های کشش 25 جفت نمونه توسط یک دستگاه کشش انجام می پذیرد و ضرایب تبدیل محاسباتی نسبت میانگین نتایج بدست آمده نمونه های نوردی به نمونه های تراشیده شده به شرح زیر تعیین می شود:

پیوست ب

الزامی)

نشانه گذاری بر روی انواع میلگردهای فولادی گرم نوردیده آجدار برای تسلیح بتن

کد نشانه گذاری

کد نشانه گذاری بر روی میلگردهای گرم نوردیده آجدار به دو بخش تقسیم بندی میشود:

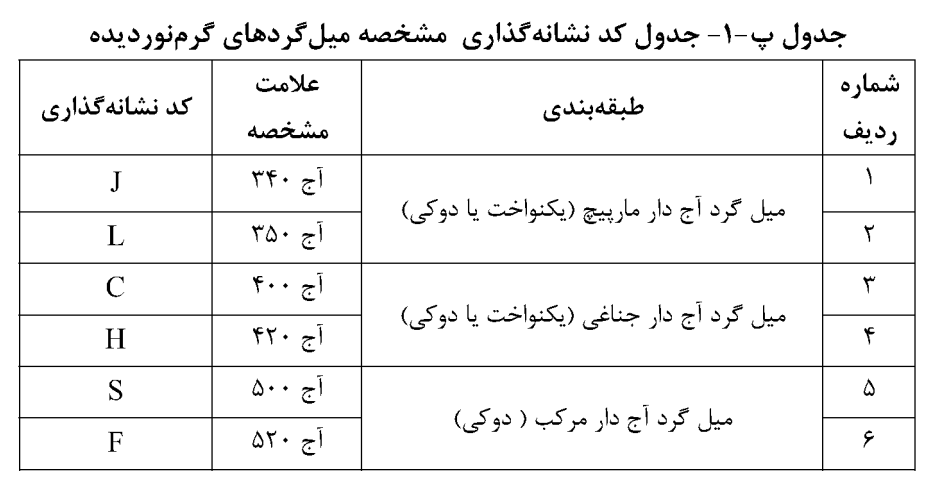

کد نشانه گذاری مشخصه میلگرد

کد نشانه گذاری مشخصه میلگردهای گرم نوردیده آجدار برای تسلیح بتن در جدول – ۱ارایه شده است:

کد نشانه گذاری فرآیند تولید میلگرد آجدار

کد نشانهگذاری فرآیند تولید میلگردهای گرمنوردیده آجدار برای تسلیح بتن در یادآوری ۲جدول ۹آورده شده است:

ترتیب درج نشانه گذاری بر روی میلگرد آجدار

درج نشانههای الزامی ارایه شده در این استاندارد بر روی میلگردهای گرمنوردیده آجدار باید به صورت

دائمی و خوانا بوده و ترتیب آنها به گونهای باشد که ابتدا از سمت چب نام یا نشان تجارتی تولید کننده،

سپس کد مربوط به مشخصه میلگرد و در نهایت نیز کد مربوط به فرایند تولید درج گردد.

به عنوان مثال نمونهای از نشانهگذاری میلگرد با مشخصه آج ۴۲۰که به روش ترمکس تولید شده است به

شرج زیر میباشد:

مثال: ” H Tعلامت یا نام تجارتی شرکت تولید کننده

پیوست ت

(اطلاعاتی)

صدور گواهی کیفیت برای یک محموله مشخص

در خصوص محمولههای تکی و یا سفارشا خاص، روش بازرسی و صدور گواهی کیفیت میتواند مطابق زیر

انجام شود.

کلیات

صدور گواهی کیفیت میتواند مطابق یکی از دو روش زیر برای تایید محموله مورد استفاده قرار گیرد:

-قبولی ازمون انجام شده برای یک محموله مشخص که باید بر طبق بند ت- ۲انجام شود.

– توسط توافق میان تولید کننده و خریدار که باید طبق بند ت- ۳انجام شود.

ارزیابی عدد معیار

سازماندهی

ازمون ها باید سازماندهی شده و بر اساس توافق میان خریدار و تولیدکننده و الزامات و قوانین ملی انجام شود.

تعداد نمونه گیری و آزمون ها

به منظور انجام آزمون ها، محموله ابتدا باید به واحد هایی با حداکر وزن ۵تن و یا جزیی از آن’

تقسیمبندی شود. هر واحد آزمون باید حاوی محصولی از یک رده فولاد و نیز قطر یکسان از یک ذوب باشد.

تولید کننده باید تایید کند که در گزارش آزمون تمامی نمونههای برداشته شده از یک واحد آزمون همگی از

یک ذوب میباشند. ترکیب شیمیایی ( محصول ) باید در گزارش آزمون بیان شده باشد.

نمونهها باید از هر واحد ازمون به ترتیب زیراخذ شده باشند:

الف- دو نمونه، از میلگرد های مختلف برای تعیین ترکیب شیمیایی محصول.

ب- حداقل ۱۵نمونه، (در صورتی که اقتضا نماید ۶۰نمونه، بند ت- ۱ -۳-۲را ملاحظه نمایید) از

میلگردهای مختلف برای انجام کلیه آزمونهای ارایه شده در این استاندارد

ارزیابی نتایچ

بازرسی توسط متغیرها

برای ویزگیهایی که به عنوان عدد معیار تعیین شدهاند، موارد زیر باید تعیین شود:

الف- کلیه مقادیر منفرد از ۱۵نمونه آزمون ،Xi (n=۱۵) ،

بازرسی توسط ویزگیها

در شرایطی که ویزگیهای میلگرد بر مبنای مقادیر تعریف شدهی حداقل و حداکتر باشد، تمامی نتایچ

آزمونهای حاصله از ۱۵نمونه آزمون باید مطابق با الزامات مورد نظر این استاندارد باشد، تحت چنین

شرایطی واحد آزمون باید منطبق با الزامات این استاندارد در نظر گرفته شود.

در صورتی که ۲عدد از نتایچ آزمون ها مورد تایید قرار نگیرد، ممکن است انجام آزمون ها ادامه پیدا کند.

در این حالت باید ۴۵نمونه آزمون دیگر از میلگردهای مختلف در واحد آزمون، برداشته شده و تنها تحت

شرایطی که عدم تایید نتایچ آزمونها از ۲عدد فراتر نرود، واحد آزمون منطبق با الزامات این استاندارد در

نظر گرفته میشود.

ترکیب شیمیایی

نتایچ هر دو نمونه آزمون باید مطابق با الزامات آن استاندارد باشد.

ت- ۳ارزیابی مقادیر تعریف شده حداقل /حداکثر

ازمونها باید بر اساس مندرجات زیر انجام شوند:

الف- میلگردهای تولید شده از هر ذوب باید در یک گروه تقسیمبندی شوند. به ازای هر تن و یا کسری

از آن باید یک نمونه برای آزمون کشش و یک نمونه برای آزمونهای خمش اخمش مجدد برداشته شود.

برای هر نمره میلگرد باید یک سری ازمون مجزا انجام شود.

ب- هرنتیجه آزمون به صورت منفرد باید مقادیر الزامی ارایه شده در جدول ۹و همچنین الزاما مرتبط با

ازمون خمش اخمش مجدد را مطابق با بند های ۲- ۱۰و ۳- ۱۰پوشش دهد.

ب- به منظور انجام صحهگذاری ترکیب شیمیایی، برای هر ذوب باید بهطور مجزا یک نتیجه ازمون ترکیب

شیمیایی ایجاد شود (مطابق با بند .)۹نمونهبرداری برای ازمون ترکیب شیمیایی باید بر طبق استاندارد ملی

ایران شماره ۹۳۷۶انجام شود.

-چنانچه هر یک از نتایچ آزمون با الزامات این استاندارد انطباق نداشته باشد، آزمون مجدد ممکن است

براساس استاندارد ISO 404انجام شود.

ت- تولیدکننده باید گزارش آزمونی را ارایه دهد که انطباق خواص مکانیکی، شیمیایی و سایر الزامات

مندرج دراین /ستاندارد را با محموله تحویلی به مشتری تضمین نماید.

گزارش آزمون

نتیجه آزمون باید حاوی اطلاعات زیر باشد:

الف- شناسه میلگرد برای تسلیح بتن

ب- نشانه گذاری روی میلگرد برای تسلیح بتن؟

پ-تاریخ انجام آزمون؟

ت-وزن واحد آزمون

ث-نتایچ حاصله

فراتست عرضه کننده دستگاه های تست

0912-3750274

021-88705040

میلگردهای سرد نوردیده مورد مصرف جهت تسلیح بتن و ساخت شبکه های جوش شده- ویزگی ها

ISO 10544:1992,Cold reduced steel wire for the reinforcement of concrete and the

manufacture of welded fabric.

هدف ودامنه کاربرد

هدف از تدوین این استاندارد تعیین ویزگیهای فنی میلگرد های فولادی تولید شده به روش اصلاح سرد برای

مصرف در بتن مسلح یا قطعات جوشی می باشد که با مقاومت مشخصه ” ۰۰N/mmتعریف می شوند و به

وسیله عبور میلگرد از حدیده یا غلتک تولید می شوند و نحوه تولید به تشخیص سازنده است.

برای میلگرد هایی که به صورت کلاف عرضه میشوند مقررات این استاندارد به محصول صاف شده اعمال

می گردد.

این استاندارد برای میلگرد های ساخته شده از سایر محصولات فولادی نظیر انواع ورقها و ریلهای راه آهن کاربرد ندارد.

مراجع الزامی

مدارک الزامی زیر حاوی مقرراتی است که در متن این استاندارد به آنها ارجاع داده شده است . بدین ترتیب

آن مقررات جزیی از این استاندارد محسوب می شود. در صورتی که به مدرکی با ذکرتاریخ انتشار ارجاع داده

شده باشد ، اصلاحیه ها و تجدیدنظرهای بعدی ان مورد نظر این استاندارد ملی ایران نیست. در مورد

مدارکی که بدون ذکر تاریخ انتشاربه آنها ارجاع داده شده است ، همواره آخرین تجدید نظرها و اصلاحیه

های بعدی آن ها مورد نظر است.

استفاده از مراجع زیر برای این استاندارد الزامی است:

2-1 ISO 404:1992,Steel and steel products-General technical delivery requirements.

2-2 1S0 6892:1984,Metallic materials-Tensile testing.

2-3 ISO/TR 9769:1991,Steel and iron-Review of available methods of analysis.

3-3 IS0 10065:1990,Steel bars for reinforcement of concrete-Bend and rebend tests.

3-4 ISO 10144:1991,Certification scheme for steel bars and wires for the reinforcement of

concrete structures.

اصطلاحات و تعاریف

دراین استاندارد اصطلاحات و تعاریف زیر مورد استفاده قرار گرفته است :

مشخصات شیمیایی

گزارش تجزیه شیمیایی نمونه فولاد ذوب شده به هنگام ریخته گری

تاییدیه

عبارت است از تاییدیه مراحل مختلف تولید یا خدما و تولیدات خاص بر اساس قوانین و استانداردهای مربوطه.

عدد مشخصه

محتمل ترین عددی که دریک سلسله آزمایشات نامحدود فرضی نتوان به ان دست یافت.

بادآوری – معادل این تعریف در ISO 3534تعریف شده است.

هسته

سطح مقطع میلگرد بدون در نظر گرفتن آج ها و شیارهای آن

زاویه میل شیار (β )

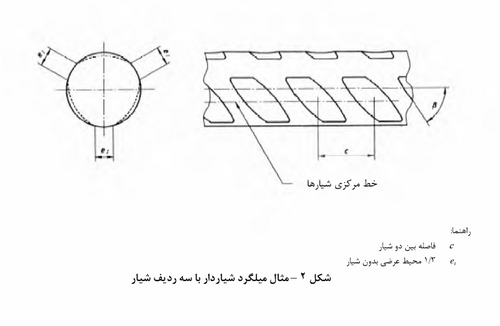

زاویه بین محور شیار و محور طولی میلگرد( شکل 2 )

فاصله بین دو شیار :C

فاصله بین محور های مرکزی دو شیار متوالی که به موازات محور میلگرد اندازهگیری می شود(.شکل 2 )

میلگرد شیاردار

میلگردی است که در سطح رویه خود دارای شیارهای با الگوی منظم به منظور افزایش خاصیت چسبندگی باشد.

بازرسی

ازمون و امتحان و اندازه گیری یک یا چند مشخصه یک محصول یا خدمت و مقایسه با مشخصات استاندارد به منظور تانید انطباق ISO 8402

سطح مقطع اسمی

عبارت است از سطح مقطع میلگرد ساده با مقطع دایره ای شکل براساس قطر اسمی·

میلگرد ساده

میلگرد با سطح رویه صاف فاقد خاصیت چسبندگی

آنالیز محصول

تجزیه و تحلیل شیمیایی نمونهای از یک میلگرد

ارتفاع آج a

فاصله بین بلندترین نقطه آج و سطح رویه هسته که عمود بر محور میلگرد اندازهگیری میشود. (شکل ) ۱

زاویه میل آج (β )

زاویه بین محور آج و محور طولی میلگرد (.شکل ) ۱

فاصله بین دو آج C

فاصله بین محورهای مرکزی دوآج متوالی که به موازات محور میلگرد اندازهگیری میشود. ( شکل ) ۱

میلگرد آجدار

میلگردی است که در سطح رویه خود دارای برجستگی های طراحی شده با الگوی منظم به منظور افزایش

خاصیت چسبندگی باشد.

بهر

تعداد یا مقدارمحصولی که براساس مقایسه نتایچ آزمایشات انجام شده بر روی نمونههای آن با استاندارد

محصول همگی قبول یا مردود اعلام میشوند. ISO 404

سطح مخصوص شیار fp

مساحت تصویر کل شیارها روی صفحه عمود بر محور طولی میلگرد تقسیم برحاصلضرب طول میلگرد در

محیط اسمی آن(بند )۲-۵

سطح مخصوص آج fr

مساحت تصویر کل اج ها روی صفعه عمود بر محور طولی میلگرد تقسیم برحاصلضرب طول میلگرد در

محیط اسمی آن(بند ۱-۵ )

محیط عرضی بدون شیار

جمع تصویرفواصل عرضی بین شیارها روی سطح هسته و بر صفحه عمود بر محور طولی میلگرد در ردیف

شیارهای مجاور هم(شکل 2)

محیط عرضی بدون آج

جمع تصویرفواصل عرضی بین اج ها روی سطح هسته و بر صفحه عمود بر محور طولی میلگرد در ردیف اج

های مجاور هم شکل ۱

ابعاد، مقادیرجرم و رواداریها

قطر اسمی میلگرد باید بین چهار تا شانزده میلیمتر باشد. قطرهای اسمی پیشنهادی ()dدر جدول شماره

یک ارانه شده است .برای سایر قطرهای اسمی که در جدول یک نیامده است ،خارج قسمت جرم تقسیم بر

طول میلگرد باید برابر با حاصلضرب عدد ۷۸۵۰ kmدر سطح مقطع اسمی میلگرد باشد .

رواداری مجاز برای اندازه های میانی نباید بیش از اندازه بالاتربعدی خود در جدول یک شود. برای قطرهای

اسمی ۱۲تا ۱۶میلیمتر رواداری مجاز ± ۵درصد می باشد.

هندسه میلگردهای شیاردار و آجدار

میلگرد آجدار

میلگردهای آجدار باید حداقل دارای دو ردیف آج عرضی باشند که به طور یکنواخت بر روی محیط میلگرد با

فاصله منظم کوچکتر یا مساوی ۰/۸dقرارگرفته اند که dهمان قطر اسمی میلگرد است . شکل یک نمونهای

با سه ردیف آج را نشان میدهد.

حداقل سطح مخصوص fr باید مطابق زیر باشد:

۴mm<d<۵mm برای۰/۰۳۶

۵mm<d<fmm برای۰/۰۳۹

۶mm<d<mm برای۰/۰۴۵

mm<d<۱۰mm برای۰/۰۵۲

۱ ۰mm<d<۱۶mm برای۰/۰۵

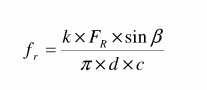

fr از فرمول زیر محاسبه شده است:

که در آن :

k= تعداد ردیف آجها

FR=مساحت تصویر یک آج روی صفحه موازی با آن آج

β =زاویه میل آج

d=قطر اسمی میلگرد

c=فاصله آجها

الزامات فوق در نواحی نشانه گذاری شده روی میلگرد ممکن است متفاوت باشد(. بند 1-10

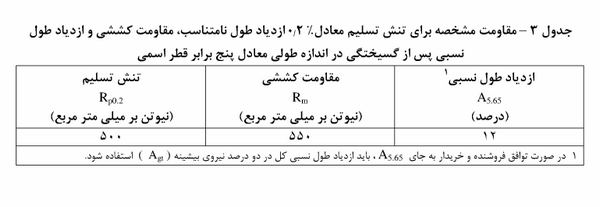

مشخصات مکانیکی

خواص کششی

مقادیر لازم مشخصات کششی باید مطابق جدول سه باشد.

حداقل نود و پنچ درصد از نمونه های آزمون شده باید دارای مشخصات کششی مساوی یا بیشتراز مقادیر

مندرج در جدول ۳باشند.

هیچیک از نتایچ آزمون های انجام شده نبایدکمتر از نود و پنچ درصد مقادیرمندرج در جدول ۳باشد.

نسبت مقاومت کششی به تنش تسلیم (Rm/Rp0.2) برای هر یک از نمونه های مورد ازمون باید حداقل ۱/۳باشد .

در صورت توافق تولید کننده و خریدار مقادیر جدول را میتوان به عنوان حداقل مقادیر مورد تایید استفاده نمود.

۲- ۷خواص خمشی

پس از انجام آزمون ها ، هیچیک از نمونه های مورد آزمون نباید دارای ترک یا شکستگی قابل مشاهده با چشم عیر مسلح باشند .

۳-۷خواص بازخمشی

در صورت توافق تولید کننده و خریدار آزمون بازخمش میتواند جایگزین ازمون خمش شود .

ازمون بازخمش برای تعیین میزان فرسودگی میلگردهای خم شده بکار میرود .

پس از انجام آزمون ها ، هیچیک از قطعات مورد آزمون نباید دارای ترک یا شکستگی قابل مشاهده با چشم غیر مسلح باشند .

آزمون خواص مکانیکی

آزمون باید روی میلگرد کاملاً صاف انجام شود. برای انجام آزمون ابتدا میتوان نمونه را تا صد درجه

سانتیگراد گرم نمود، سپس اجازه داد تا آزادانه در هوا خنک شده و به حرارت ازمون برسد.

آزمون کشش

ازمون کشش باید مطابق با استاندارد ISO 6892انجام شود. طول قسمت نشانه گذاری شده روی نمونه مورد

آزمون باید پنچ برابر قطر اسمی آن باشد. فاصله آزاد بین فک ها نباید کمتراز ۱۸۰میلی متر باشد.

برای محاسبه تنش تسلیم و مقاومت کششی، سطح مقطع اسمی میلگرد باید مورد استفاده قرار گیرد.

آزمون خمش

آزمون خمش باید مطابق با استاندارد ISO 10065انجام شود.

نمونه مورد آزمون باید با زاویه بین ۱۶۰درجه تا ۱۸۰درجه حول فکی با اندازه قطرهای مندرج در جدول ۴

خم شود.

قطر فک برای میلگردهای با اندازه های میانی برابر اندازه کوچکتر بعدی طبق جدول ۴در نظر گرفته می

شود.

آزمون بازخمش

ازمون بازخمش باید مطابق با استاندارد ISO 10065انجام شود. نمونه مورد ازمون باید حول فکی با اندازه

قطرهای مندرج در جدول ، خم شود.

زاویه خمش قبل از حرارت دادن ( فرسوده شدن) باید ۹۰درجه و زاویه باز خمش باید ۲۰درجه باشد. هر

دو زاویه باید قبل از باربرداری اندازهگیری شوند.

قطر فک برای میلگردهای با اندازه های میانی برابر اندازه کوچکتر بعدی طبق جدول ۵در نظر گرفته

می شود.

شناسه گذاری

میلگردهای مطابق با این استاندارد باید به ترتیب زیر نامگذاری شوند:

– عنوان ” میلگرد فولادی تسلیح”

– شماره این استاندارد (فقط در صورت اخذ پروانه استاندارد)

– قطراسمی بر حسب میلیمتر

– شکل سطح میلگرد (ساده، شیاردار یا آجدار)

مثال : میلگرد فولادی تسلیح ، استاندارد ملی ایران شماره ۸میلی متر شی

نشانه گذاری

نشانه گذاری روی میلگرد

توصیه میشود که مشخصات مربوط به کارخانه سازنده به هنگام نورد کردن روی مفتولهای شیاردار و اجدار

حک شود. در پیوست الف مثالهایی نشان داده شده است.

نشانه گذاری روی کلاف یا دسته میلگرد

هر دسته یا کلاف حداقل پانصد کیلوگرمی میلگرد باید دارای برچسب حاوی مشخصات سازنده، شماره

استاندارد، قطر اسمی، کد آنالیز شیمیایی یا مرجع گزارش آزمون و نام کشور سازنده باشد.

صدور گواهینامه و بازرسی

صدور گواهینامه و بازرسی میلگرد تسلیح باید به صورت زیر انجام شود:

الف- روش برنامه ریزی شده تحت نظارت شخص ثالت مطابق با استاندارد ISO 10144

ب- روش ازمون محموله

روش برنامه ریزی شده

در این روش صدور گواهینامه و بازرسی باید مطابق با استاندارد ISO 10144انجام شود.

روش آزمون محموله

در صورت عدم استفاده از روش برنامه ریزی شده با توجه به طبیعت ، گستردگی و ارزیابی ازمونهای

پذیرش میلگرد های اصلاح سرد باید بر اساس ملاحظات بند های ۳- ۱۱و ۴- ۱۱عمل گردد.

ازمون یک محموله خاص باید مطابق بند ۳- ۱۱انجام شود.

در صورت موافقت سازنده و خریدار روش بند ۴- ۱۱می تواند مورد استفاده قرار گیرد.

ممیزی انطباق

روش کار

ازمون ها باید براساس موافقت نامههای موجود بین سازنده و خریدار بر اساس مقررات ملی کشور خریدار

سازماندهی شده و اجرا شوند.

حجم نمونه برداری و روش آزمون

به منظور انجام آزمون ، محموله باید به بهر های با وزن حداکثر پنجاه تن یا کسری از ان تقسیم شود. هر

بهر باید شامل تولیدات با قطر اسمی و ترکیب شیمیایی یکسان باشد. در صورت تقاضای خریدار مشخصات

شیمیایی نیز باید در گزارش نتایچ آزمون قید شود.

نمونهها باید به شرج زیر از هر بهر انتخاب شوند:

الف) دو نمونه از هر بسته جهت ازمون تعیین مشخصات شیمیایی محصول

ب ) پانزده نمونه از هر بسته (یا در صورت امکان شصت نمونه مطابق بند ) ۱ -۳-۳- ۱۱جهت انجام سایرازمون

های مندرج در این استاندارد

فراتست عرضه کننده دستگاه های تست

0912-3750274

021-88705040