فراتست عرضه کننده دستگاه های تست

0912-1508626

021-88705040

پلاستيكها ـ تعيين نرخ جريان جرمي مذاب (MFR) و نرخ جريان حجمي مذاب (MVR) گرمانرم ها- روش آزمون

كميسيون استاندارد

| رئيس | سمت يا نمايندگي |

| اكبريان، ماسيس(فوقليسانس مهندسي پليمر) | دانشگاه صنعتي اميركبير دانشكده مهندسي پليمر |

| اعضـاء | |

| اتحاد، مهديه(فوقليسانس مهندسي شيمي) | شركت سازهگستر سايپا |

| اصلرحيمي، محسن(ليسانس مهندسي شيمي | پژوهشگاه پليمر و پتروشيمي ايران |

| حسينيه فراهاني، بهاره(ليسانس مهندسي شيمي) | شركت بازرسي مهندسي ايران |

| ساعي اومالي، رحيم(ليسانس مهندسي پليمر رنگ) | شركت پلاسكوكار |

| عامري، رويا(دكتري مهندسي پليمر | دانشگاه صنعتي اميركبير دانشكده مهندسي پليمر |

| قادري، مهناز(ليسانس مهندسي شيمي) | شركت سازهگستر سايپا |

| مقري بيدگلي، مهدي(فوق ليسانس مهندسي پليمر) | دانشگاه صنعتي اميركبير دانشكده مهندسي پليمر |

| ميرخائف، فرشيد(فوقليسانس مهندسي برق) | شركت بازرسي مهندسي ايران |

| ميرمحمدصادقي، گيتي(دکتري مهندسي پليمر) | دانشگاه صنعتي اميركبير دانشكده مهندسي پليمر |

| دبير | |

| جوادي، عزيزه(فوقليسانس مهندسي پليمر) | دانشگاه صنعتي اميركبير دانشكده مهندسي پليمر |

فهرست مندرجات

عنوان صفحه

پيشگفتار…………………………………………………………………………………………………….. ب

- هدف و دامنه کاربرد …………………………………………………………………………………… 1

- مراجع الزامي …………………………………………………………………………………………….. 2

- وسايل لازم ………………………………………………………………………………………………. 4

- مشخصات آزمونه ……………………………………………………………………………………… 10

- برسنجی دما، تميز نمودن و نگهداري دستگاه ……………………………………………….. 10

- روش اجرای آزمون……………………………………………………………………………………. 12

- نسبت نرخ جريان …………………………………………………………………………………….. 19

- گزارش آزمون ………………………………………………………………………………………… 20

پيوست الف ……………………………………………………………………………………………. 21

پيوست ب ……………………………………………………………………………………………… 22

پيشگفتار

استانـدارد “پلاستيكها ـ تعيين نـرخ جريان جرمي مذاب (MFR) و نرخ جريان حجمي مـذاب (MVR) گرمانرمها ـ روش آزمون” كه پيشنويس آن توسط دانشگاه اميركبير در كميسيونهاي مربوط تهيه و تدوين شـده و در دويست و هشتاد و نهمين جلسه كميته ملي استاندارد شيميايی و پليمر مورخ 16/10/82 مورد تأئيد قرار گرفته است، اينك به استناد بند يك ماده 3 قانون اصلاح قوانين و مقررات موسسه استاندارد و تحقيقات صنعتي ايران مصوب بهمن ماه 1371 به عنوان استاندارد ملي ايران منتشر ميشود.

منابع و مآخذي كه براي تهيه اين استاندارد به كار رفته به شرح زير است:

1-ISO 1133 – 1997 (E) Plastics-Determination of The Melt Mass-Flow Rate (MFR) and The Melt Volume-Flow Rate (MVR) of Termoplastics

2- ASTM 1238 – 94a Standard Test Method for Flow Rates of Thermoplastics by Extrusion Plastometer

پلاستيكها ـ تعيين نرخ جريان جرمي مذاب (MFR)1 و

نرخ جريان حجمي مذاب (MVR)2 گرمانرمها3 ـ روش آزمون

1 هدف و دامنه کاربرد

هدف از تدوين اين استاندارد ارائه روشي براي اندازهگيری نرخ جريان جرمي مذاب (MFR) و نرخ جريان حجمي مذاب (MVR) مواد گرمانرم، تحت شرايط مشخص دما و بار، است. شرايط آزمون جهت اندازهگيري نرخ جريان جرمي معمولاً در استاندارد مواد و با اشاره به اين استاندارد ملي مشخص شده است. شرايطي كه معمولاً براي گرمانرمها استفاده ميشود در پيوستهاي الف و ب فهرست شدهاند.

يادآوری 1- نرخ جريان حجمي معمولاً براي مقايسة گرمانرمهاي پرشده و پرنشده مورد استفاده قرار ميگيرد. نرخ جريان جرمي مذاب، با استفاده از چگالي4 مذاب در دماي آزمون و مقدار نرخ جريان حجمي، به راحتي محاسبه ميگردد.

اين روش براي گرمانرمهايي كه رفتار رئولوژيكي آنها تحت تأثير پديدههايي مثل هيدروليز، تراكم5 و يا شبكهاي شدن6 قرار دارد، کاربرد ندارد.

يادآوری 2- نرخ جريان جرمي و نرخ جريان حجمي مذاب گرمانرمها به سرعت برش بستگي دارد. سرعتهاي برشي در اين آزمايش بمراتب كمتر از سرعتهاي برشي اعمال شده در فـرآينـدهاي شكلدهي ميباشد و بنابراين ممکن است اطلاعات تعيين شده با اين روش براي گرمانرمهاي مختلف، هميشه با رفتار آنها در شرايط واقعي شكلدهي مطابقت نداشته باشد. هر دو روش براي كنترل كيفي مناسب ميباشند.

2 مراجع الزامي

مدارك الزامي زير حاوي مقرراتي است كه در متن اين استاندارد به آنها ارجاع شده است و بدين ترتيب آن مقررات، جزئي از اين استاندارد محسوب ميشوند. در زمان انتشار اين استاندارد، روايتهاي نشان داده شده معتبر بودهاند. چون تجديد نظر و اصلاح استانداردها ممكن است در مورد مراجع داراي تاريخ چاپ و يا تجديد نظر، صورت گرفته باشد، بهتر است كاربران ذينفع اين استاندارد، امکان کاربرد آخرين اصلاحيهها و تجديد نظرهاي مدارک الزامي زير را مورد بررسي قرار دهند. كشورهاي عضو، آخرين فهرست استانداردهاي بينالمللي معتبر را در اختيار دارند. در مورد مراجع بدون تاريخ چاپ و/ يا تجديد نظر، آخرين چاپ و / يا تجديد نظر مدارك الزامي ارجاع داده شده مورد نظر است. استفاده از مراجع زير براي كاربرد اين استاندارد الزامي است:

2-1 استاندارد ملی ………سال……. : مواد فلزي ـ آزمون سختي ويکرز(Vickers )ـ بخش اول: روش آزمون

2-2 ISO 2580–1: 1990, Plastics-Acrylonitrile/butadiene/styrene (ABS) moulding and extrusion materials- part 1: Designation.

2-3 ISO 468: 1982, Surface roughness-Parameters, their values and general rules for specifying requirment.

2-4 ISO 1622 – 1: 1994, Plastics-Polystyrene (PS) moulding and extrusion materials- part 1: Designation system and basis for specification.

2-5 ISO 1872–1: 1993, Plastics-Polyethylene (PE) moulding and extrusion materials- part 1: Designation system and basis for specification

2-6 ISO 1873–1: 1995, Plastics-Polypropylene (PP) moulding and extrusion materials- part 1: Designation system and basis for specification

2-7 ISO 2897–1: 1990, Plastics-Impact-resistant polystyrene (SB) moulding and extrusion materials- part 1: Designation .

2-8 ISO 4613–1: 1993, Plastics-Ethylene/Vinyl acetate (E/VAC) moulding and extrusion materials- part 1: Designation and specfication.

2-9 ISO 4894–1: 1990, Plastics-Styrene/acrylonitrile (SAN) copolymer

moulding and extrusion materials- part 1: Designation.

2-10 ISO 6402–1: 1990, Plastics-Impact-resistant acrylonitrile/styrene moulding and extrusion materials (ASA,AES,ACS),excluding butadiene-modified materials- part 1: Designation.

- ISO 7391–1: 1996, Plastics-Polycarbonate moulding and extrusion materials- part 1: Designation system and basis for specification.

- ISO 8257-1: 1998, Plastics-Poly(methyl methacrilate) (PMMA) moulding and extrusion materials- part 1: Designation system and basis for specification.

- ISO 8986–1: 1993, Plastics-Polybutene (PB) moulding and extrusion materials- part 1: Designation system and basis for specification.

- ISO 9988 – 1 : 1991, Plastics-Polyoxymethylene (POM) moulding and extrusion materials- part 1: Designation.

- ISO 10366–1:1993, Plastics-methyl methacrilate/acrylonitrile/ butadiene/styrene (MABS) moulding and extrusion materials- part 1: Designation system and basis for specification.

3 وسايل لازم

3-1 دستگاه

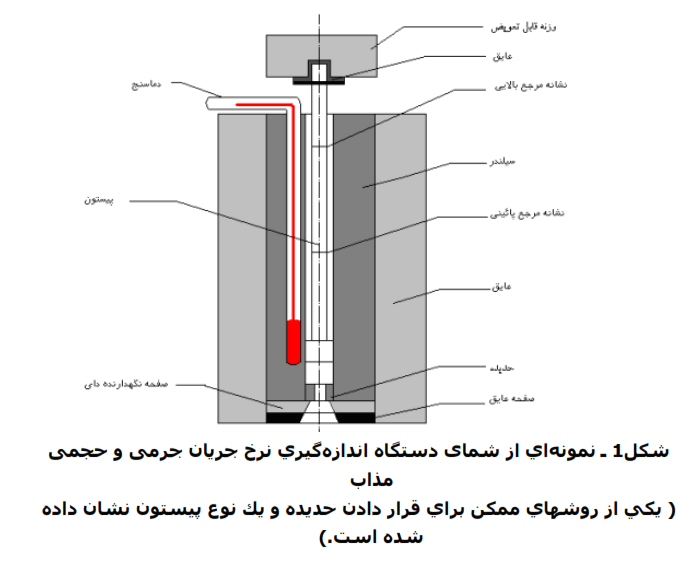

3-1-1 دستگاه يك رشته ساز ميباشد كه در دماي ثابت كار ميكند. طرح كلي دستگاه در شكل1 نشان داده شده است. مادة گرمانرم كه در سيلندري عمودي جاي ميگيرد، با فشار يك پيستون تحت بار، از درون يک حديده[1] جاري ميشود. دستگاه از قسمتهاي اصلي زير تشكيل شده است:

3-1-2 سيلندر كه در وضعيت عمودي ثابت شده است، بايستی از مادهاي باشد که تا دماي بيشينة[2] اعمالي به سيستم، در برابر سايش و خوردگي مقاومت داشته و همچنين نسبت به نمونه مورد آزمون بياثر باشد. براي مواد خاص، ممكن است اندازهگيريها تا دماي 450 درجه سلسيوس انجـام گيرد. طول سيلندر بايد 115 ميلـيمتـر تا 180 ميلـيمتـر و قطـر داخلـي آن 025/0 ± 550/9 ميليمتر باشد. بدنة سيلندر بايستي عايقبندي حرارتي شده باشد، بطوري كه سطح فلز بدون عايق در قسمت پائين آن كمتر از 4 سانتيمترمربع باشد. توصيه ميشود كه از مواد عايقي مانند الياف سراميكي از جنس Al2O3 يا مادة مناسب ديگر جهت جلوگيري از چسبندگي ماده خروجی (رشته)[3] به آن استفاده گردد.

سختي سـطح داخلي[4] نبايستي كمتراز500 (5HV تا 100HV) باشـد (براساس استاندارد ملی…………سال…………..) و زبري[5] سطح آن بايستي كمتر از متوسط حسابی اختـلاف (Rα)[6] برابر 25/0 ميكـرومتر باشد (بر اساس استاندارد بند 2-3). در صورت لزوم، جهت تنظيم اصطكاك ناشي از تراز نبودن پيستون، بطوري كه تفاوت بار واقعي و اسمي، بيش از 5/0 ± درصد نباشد، ميتوان از يک هدايتكننده پيستون[7]، استفاده نمود.

3-1-3 پيستون فولادي ، داراي حداقل طول مفيد به اندازة طول سيلندر است. انتهاي پيستون بايد داراي يک کلگـي به طول 10/0± 35/6 ميليمتر باشد. قطـر اين كلگـي بايستي به انـدازة 010/0± 075/0 ميليمتر از قطر داخلي سيلندر كمتر باشد. قطر پيستون در قسمت بالاي کلگی بايد 9 ميليمتر باشد. يك قسمت نگهدارنده در بالاي پيستون براي قرار دادن وزنه نصب شده است. روي اين قسمت نگهدارنده، عايقبندي شده و به اين ترتيب پيستون و وزنه مستقيماً با هم تماس نخواهند داشت . در طول ساقة پيستون، بايد دو خط نشانة باريك دايرهاي به فاصلة 30 ميليمتر از يكديگر حك گردد. محل قرارگيري خط فوقاني، چنان تعيين ميشود که وقتي فاصلة قسمت پائين پيستون و قسمت بالاي داي 20 ميليمتر باشد، نشانة فوقانی با قسمت بالاي سيلندر در يك راستا قرار گيرد. خطوط نشانه مذکور، بعنوان نقاط مرجع در طي اندازهگيـري مورد استفـاده قرار ميگيرند (رجوع شود به بندهاي 3 ـ 6 و 4 ـ 7).

شكل1 ـ نمونهاي از شمای دستگاه اندازهگيري نرخ جريان جرمی و حجمی مذاب

( يكي از روشهاي ممكن براي قرار دادن حديده و يك نوع پيستون نشان داده شده است.)

براي اطمينان از عملكرد رضايتبخش دستگاه، سيلندر و پيستون بايستي از موادي با سختي متفاوت ساخته شوند. بهتر است براي سهولت تعميرات و تعويض، سيلندر از مادة سختتري ساخته شود.

پيستون ميتواند توخالي يا توپر باشد. در آزمون با وزنههاي سبكتر، بايد از پيستون توخالي استفاده گردد، در غير اينصورت ممكن است كمترين بار توصيه شده، قابل دستيابي نباشد. زمانی كه آزمون تحت بارهاي بالاتر انجام گردد، استفاده از پيستون توخالي مطلوب نيست، زيرا بار زياد ممكن است باعث تغيير شكل چنين پيستوني شود. در چنين آزمونهايي بايد يك پيستون توپر و يا توخالي با هدايتکنندههای مناسب مورد استفاده قرار گيرد. در مورد اخير، بايد دقت نمود كه حرارت اتلافي در طول پيستون، كه عموماً بيشتر از حد معمول است، دماي آزمون مادة مورد نظر را تغيير ندهد.

3-1-4 سيستم كنترل دما

در مورد تمامی دماهاي قابل تنظيم سيلندر، كنترل دما بايستی بين حديده و ارتفاع مجاز پرشده در لوله انجام شود. اختلاف دماهاي اندازهگيري شده در ديواره در طول مدت آزمون نبايد از مقاديري كه در جدول 1 ذكر شده تجاوز نمايد.

يادآوري: دماي ديواره ميتواند توسط ترموكوپل متصل به دماسنج پلاتيني تعبيه شده در ديواره اندازهگيري شود. در غير اينصورت سنجش دما در داخل مذاب و در فاصلة خاصي از ديواره با توجه به نوع دماسنج انجام ميگردد.

سيستم كنترل دما بايستي توانايي تنظيم دما در فواصل 1 درجه سلسيوس يا كمتر را داشته باشد.

« جــدول 1 »

حداكثر تغييرات مجاز دما نسبت به فاصله و زمان

| دماي آزمون، θ

(درجة سلسيوس) |

تغييرات دما (درجة سلسيوس)

با زمان با فاصله |

|

| 200≤ θ | 5/0 ± | 1 ± |

| 300 ≤ θ < 200 | 1 ± | 5/1 ± |

| 300 > θ | 5/1 ± | 2 ± |

3-1-5 حديده از كـاربيـد تنگستـن يـا فولاد سخت ساخته شـده و طــول آن 025/0 ± 000/8 ميليمتر ميباشد. سوراخ وسط حديده بايد دايرهاي شكل و هممحور با سيلندر باشد. قطر اسمي حديده 095/2 ميليمتر و يكنواختي قطر آن در همة جهات بايد داراي دقت 005/0 ميليمتر باشد.

سطح داخلي حديده بايد سخت گردد، بطـوري كه سختي ويکرز (Vickers) آن كمتر از500 (5HV تا 100HV) نبوده (بر اساس استاندارد ملي ……سال …….) و زبري سطح آن كمتر ازμm 25/0 =Rα باشد (بر اساس استاندارد بند 2-3 ).

سر حديده نبايد خارج از قسمت پائين سيلندر قرار گيرد. (مطابق شکل1) همچنين حديده و سيلندر بايستی با يكديگر هم محور باشند.

- روش تنظيم كردن[8] و قرار دادن سيلندر در حالت كاملاً عمودي

يك تراز حبابدار دو بعدي در جهت عمود بر محور استوانه نصب ميشود و تراز نمودن دستگاه توسط پايههاي قابل تنظيم انجام ميگردد.

يادآوري: اين تنظيم در حالت عمودي براي جلوگيري از اصطكاك اضافي توليد شده توسط پيستون يا خمش آن، تحت بارهاي سنگين ميباشد. برای تنظيم سيلندر در حالت عمودی از يک پيستون مجهز به تراز الکلي در انتهاي فوقانی آن، استفاده ميگردد.

3-1-7 وزنه های قابل تعويض[9] جهت اعمال بار در بالاي پيستون قرار ميگيرند. يك سري وزنههاي مختلف جهت اين كار وجود دارد. وزنهها بگونهاي انتخاب ميشوند كه مجموع جرم آنها و جرم پيستون، با بار اسمي مشخص شده براي آزمون بيش از 5/0 درصد اختلاف نداشته باشد. براي تأمين بارهاي بيشتر ميتوان از يك دستگاه بارگذاري مکانيکي جايگزين، استفاده نمود.

3-2 تجهيزات جانبی

3-2-1 ميلة فشاردهنده[10] براي هدايت آزمونه به درون سيلندر که از يك مادة غير ساينده ساخته شده است.

3-2-2 وسيلة تميز كردن

3-2-3 دماسنج جيوهاي شيشهاي (دماسنج برسنجی[11]) يا وسيلة ديگري براي اندازهگيري دما. وسيلة اندازهگيري دما بايد چنان برسنجی شده باشد كه تحت شرايط دمايي و غوطهوري مورد استفاده، داراي دقت 5/0 ± درجة سلسيوس باشد. اين امر جهت اندازهگيري دما، براي برسنجی سيستم كنترل دما، مطابق بند 5-1، ضروري مي باشد.

3-2-4 برای روش الف

3-2-4-1 وسيلة برش براي بريدن نمونة اكسترود شده مورد استفاده قرار میگيرد که براي اين منظور، يك كاردك با لبههاي تيز مناسب ميباشد.

3-2-4-2 زمانسنج با دقت 1/0 ± ثانيه

3-2-4-3 ترازو با دقت 5/0 ميليگرم

3-2-5 برای روش ب

وسيلة اندازهگيري جهت اندازه گيري اتوماتيك فاصله و زمان حركت پيستون.

4 مشخصات آزمونه

4-1 آزمونه ممكن است به يكي از شكل هاي پودر، گرانول و يا نوارهاي باريك فيلم باشد به طوري كه بتوان آن را داخل سوراخ سيلندر نمود.

يادآوري: برخي از مواد پودري شكل، اگر قبلاً تحت فشار قرار نگيرند رشتهاي بدون حباب توليد نمي كنند.

4-2 آزمونه بايد قبل از انجام آزمون، با توجه به ويژگيهاي آن، آمادهسازي شده و در صورت لزوم تحت شرايط خاص قرار گرفته و پايدار گردد.

5 برسنجی دما، تميز نمودن و نگهداری دستگاه

5-1 برسنجی سيستم كنترل دما

5-1-1 لازم است كه ميزان دقت سيستم كنترل دما بطور مستمر بررسي گردد (مطابق بند 3-1-4). براي اين منظور، دماي سيلندر بايد روي دمايي كه توسط دماسنج كنترلكننده مشخص شده است، تنظيم گردد. يك دماسنج برسنجی را تا دماي مورد نظر پيشگرم كنيد(مطابق بند3-2-1-3). سپس سيلندر را با مقداري از مادة مورد آزمون، يا مادهاي مشابه پركنيد(مطابق بند 5-1-2 ). براي پركردن سيلندر، روشی مشابه آنچه که در انجام آزمون استفاده ميشود، بكار بريد(مطابق بند6-2). چهار دقيقه بعد از اتمام تغذية مواد، دماسنج برسنجی را داخل محفظه نمونه قرار دهيد، بطوري كه نوك مخزن جيوة دماسنج، 10 ميليمتر بالاتر از سطح بالايي داي قرار گيرد. بعد از يك فاصلة زماني بين حداقل 4 دقيقه و حداكثر 10 دقيقه، دمائي را كه دماسنج كنترلكننده نشان ميدهد، با جمع جبري اختلاف دماهاي خوانده شدة دو دماسنج تصحيح كنيد. لازم است كه تغييرات دما در طول سيلندر نيز تعيين گردد. براي اين منظور، دماي ماده را در فواصل 10 ميليمتري, تا ارتفاع 60 ميليمتري بالاي سطح حديده اندازهگيري كنيد. حداكثر تغييرات بين بالاترين و پايينترين مقادير بايد مطابق جدول 1 باشد.

5-1-2 مادة مورد استفاده براي برسنجی بايستي به اندازه کافي سيال باشد تا يك دماسنج جيوهاي حبابدار، بدون اعمال نيروي اضافي يا شكستن دماسنج، داخل آن قرار گيرد. مادهاي با جريان جرمی مذاب بيشتر از 45 گرم بر10 دقيقه (تحت بار 160/2 كيلوگرم) براي برسنجی دما مناسب ميباشد.

چنانچه گرانروي[12] آزمونه بيشتر از گرانروي مادة مورد استفاده جهت برسنجی دما باشد، اين ماده بايد داراي نفوذپذيري حرارتي[13] يکسانی با آزمونه باشد تا رفتار گرم شدن آنها مشابهت داشته باشد. مقدار مادة مورد استفاده براي پر نمودن دستگاه جهت برسنجی دما، بايد به اندازهاي باشد كه ساقة دماسنج به اندازة كافي داخل آن قرار گرفته و اندازهگيري دما به درستي انجام شود. در صورت لزوم براي اطمينان از اين امر، ميتوان دماسنج را از سيلندر خارج نموده و ارتفاع مواد پوشيده شده روي آن را بررسي نمود.

5-2 تميز نمودن دستگاه

دستگاه بايد پس از هر آزمون كاملاً تميز گردد. برای تميز نمودن داخل سيلندر از يك تكه پارچة تميز استفاده ميشود. پيستون داغ را نيز بايستي توسط پارچه تميز نمود. تميز نمودن حديده به وسيله يك قلاويز[14] برنجي و يا يک سمبه چوبي انجام ميشود. تميز نمودن حرارتي[15] حديده در اتمسفر نيتروژن در دماي حدود 550 درجة سلسيوس نيز ميتواند مورد استفاده قرار گيرد. استفاده از مواد ساينده كه باعث آسيب رساندن به سيلندر يا حديده ميشوند مجاز نميباشد. مراقب باشيد كه عمل تميز نمودن روي ابعاد حديده يا سطح آن اثر نگذارد.

اگر براي تميز نمودن سيلندر از حلال استفاده ميكنيد مراقب باشيد كه اثراتي كه استفاده ازحلال بر روي اندازهگيري بعدي ميگذارد، ناچيز باشد.

يادآوري: توصيه ميشود كه صفحة عايق و صفحة نگهدارندة حديده (اگر شبيه شكل 1 قرار داده شده باشند) در فواصل زماني مناسب، مثلاً هر هفته، براي دستگاههايي كه دائماً مورد استفاده قرار ميگيرند خارج شده و سيلندر بطور كامل تميز گردد.

6 روش اجرای آزمون

6-1 روش الف

6-1-1 دستگاه را تميـزكنيد (مطابق بند 5-2). قبل از شـروع آزمـون، مطمئـن شويد كه سيلنـدر (مطابق بند 3-1-2) حداقل 15 دقيقه در دماي انتخاب شده قرار گرفته باشد.

6-1-2 سيلندر را با 3 تا 8 گرم از آزمونه، با توجه به نرخ جريان مذاب پيشبيني شده (بعنوان راهنما جدول 2 را ببينيد.) پركنيد. در طي پر نمودن سيلندر، مواد را توسط ميلة فشار دهنده و با استفاده از نيروي دست متراكم نماييد (مطابق بند3 -2-1). جهت اطمينان از عدم حضور هوا در نمونههاي حساس به تخريب اکسيداسيوني، پر نمودن مواد را در طي يك دقيقه به پايان برسانيد. با توجه به نرخ جريان مذاب مواد، پيستون را به همراه وزنه يا بدون آن، داخل سيلندر قرار دهيد.

« جــدول 2 »

جرم آزمونه و فواصل زمانی قطع رشته ها با توجه به نرخ جريان جرمی مذاب

| نرخ جـريان مـذاب1

( گـرم بر 10 دقيقه) |

جـرم آزمونه در

داخـل سيلنـدر2 (گرم) |

فواصل زماني قطع

رشتهها (ثانيه) |

| 1/0 و 5/ 0 ≤ | 3 تا 5 | 240 |

| 5/0> و 1 ≤ | 4 تا 6 | 120 |

| 1 > و 5/3≤ | 4 تا 6 | 60 |

| 5/3> و 10 ≤ | 6 تا 8 | 30 |

| 10> | 6 تا 8 | 5 تا 15 3 |

| 1- در مواردي كه نرخ جريان جرمي مذاب كمتر از 1/0 گرم بر 10 دقيقه و يا بيشتر از 100گرم بر 10 دقيقه ميباشد، استفاده از اين آزمون توصيه نميگردد.

2- در صورتی كه چگالي ماده بيشتر از 1 گرم بر سانتيمترمكعب باشد، ممكن است لازم باشد كه جرم ماده مورد آزمون را افزايش داد. 3- زمانی كه نرخ جريان جرمی مذاب بيشتر از 25 گرم بر 10 دقيقه باشد، برای رسيدن به تکرارپذيری کافی، ممكن است لازم باشد كه اندازهگيري و کنترل فواصل زماني برش نمونهها بصورت اتوماتيك و با دقت بهتر از 1/0 ثانيه انجام شود و يا از روش ب استفاده گردد. |

||

اگر نرخ جريان جرمي مذاب، بالا (مثلا بيش از 10 گرم بر10 دقيقه) باشد، اتلاف مواد طي زمان پيشگرم کردن[16] قابل توجه خواهد بود. در چنين مواردي، در طول زمان پيشگرم كردن، از يك پيستون بدون وزنه و يا از وزنهاي كمتر از وزنة مورد نظر براي آزمون استفاده کنيد. در پايان زمان پيشگرم كردن بار روي پيستون را به مقدار مورد نظر برسانيد. در مواردي كه نرخ جريان مذاب بسيار بالاست، ممکن است استفاده از يك حديده درپوشدار[17] لازم باشد.

6-1-3 چهار دقيقه پس از تغذية كامل مواد به داخل سيلندر، كه در طي آن دما بايستي به مقدار انتخاب شده برسد، اگر پيستون قبلاً تحت بار نبوده و يا تحت باری كمتر از مقدار موردنظر بوده است بار موردنظر را روي پيستون قرار دهيد. اجازه دهيد كه پيستون تحت اثر نيروي وزن به سمت پائين حركت كند تا يك رشتة بدون حباب از دستگاه خارج شود. با توجه به گرانروي نمونه، اين كار ممكن است قبل يا بعد از بارگذاري انجام شود. زمان اين عمل نبايد از يك دقيقه تجاوز نمايد. رشتة خروجي[18] از داي را با يك وسيلة برش قطع کرده (مطابق بند3-2-4-1) و دور بريزيد. اجازه دهيد كه پيستون همچنان تحت اثر نيروي وزن به سمت پائين حركت كند. زماني كه نشانة پائيني روي پيستون به لبة بالائي سيلندر رسيد زمانسنج را بكار بيندازيد(مطابق بند3-2-4-2) و همزمان رشتة خروجي را با وسيلة مخصوص برش دوباره قطع کرده و دور بريزيد. سپس با توجه به نرخ جريان جرمي، در فواصل زماني معين رشته را برش داده و جمعآوري كنيد. طول هر رشته نبايد كمتر از 10 ميليمتر و بيشتر از 20 ميليمتر باشد (جدول 2 فواصل زماني قطع رشتهها را جهت راهنمائي ارائه ميكند).

براي مقادير كم نرخ جريان جرمي مذاب (و نرخ جريان حجمي مذاب) و / يا مواد با تورم حديده[19] بالا، ممكن است در يك زمان حداكثر 240 ثانيهاي گرفتن رشتههاي با طول 10 ميليمتر يا بيشتر امكانپذير نباشد. در چنين حالاتي، اگر جرم مواد بريده شده در مدت 240 ثانيه بيشتر از 04/0 گرم باشد، ميتوان از روش الف استفاده نمود. در غير اينصورت بايد روش ب مورد استفاده قرار گيرد.

وقتي كه نشانة بالائي روي پيستون به لبة بالائي سيلندر رسيد برش نمونهها را متوقف كنيد. از نمونههاي بريده شدهاي كه در آنها حباب هوا ديده ميشود چشمپوشي كنيد. تمامي نمونههاي بريده شدة باقيمانده (حداقل سه نمونه) را پس از سرد شدن با دقت نزديك به يك ميليگرم وزن كنيد و وزن متوسط آنها را محاسبه نمائيد. اگر اختلاف بين حداكثر و حداقل وزن نمونهها بيشتر از 15 درصد وزن متوسط آنها باشد، از نتايج صرفنظر كنيد و مجدداً آزمون را با مواد جديد تكرار کنيد.

زمان بين پر نمودن سيلندر و آخرين اندازهگيري نبايد از 25 دقيقه تجاوز کند.

6-1-4 نرخ جريان جرمي مذاب با واحد گرم بر10 دقيقه به کمک رابطة زير محاسبه ميگردد:

كه در آن:

: دماي آزمايش برحسب درجة سلسيوس

: جرم اسمي برحسب كيلوگرم

m : جرم متوسط رشته های قطع شده برحسب گرم

tref: زمان مرجع (10 دقيقه) بر حسب ثانيه (600 ثانيه)

t : فواصل زماني برش رشته ها برحسب ثانيه

نتيجة آزمون را با دقت دو رقم بعد از اعشار و با ذکر شـرايط آزمـون گزارش نمـاييـد

( مثـال:Kg 16/2 /Oc190 )

6-2 روش ب

6-2-1 اصـول روش

نرخ جريان جرمي (MFR) و نرخ جريان حجمي(MVR) با استفاده از دو اصل زيرتعيين ميگردند:

الف) اندازهگيري فاصلهاي كه پيستون در يك زمان مشخص طي ميكند.

ب) اندازهگيري مدت زماني كه در آن پيستون يك فاصلة مشخص را ميپيمايد.

6-2-2 دقت اندازهگيـري بهينـه[20]

به منظور رسيدن به تكرارپذيری بهينه در اندازهگيری نرخ جريان جرمی بين 1/0 گرم بر10 دقيقه و 50 گرم بر10 دقيقه، يا نرخ جريان حجمی بين 1/0 سانتيمترمكعب بر10 دقيقه و 50 سانتيمترمكعب بر10 دقيقه، بايد اندازهگيري حركت پيستون با دقت 1/0 ميليمتر و زمان با دقت 1/0 ثانيه انجام شود.

6-2-3 آمـاده سازي اوليـه[21]

روش الف را از بند 6-1-1 تا انتهاي پاراگراف در بند 6-1-3 دنبال كنيد.

6-2-4 انـدازهگيـري

6-2-4-1 وقتي كه نشانة پائيني روي پيستون به لبة بالايي سيلندر رسيد، اندازهگيري اتوماتيك را شروع كنيد.

6-2-4-2 اندازهگيري را به ترتيب زير انجام دهيد:

الف) در صورت استفاده از روش مشروحه در بند 6-2-1 الف، طول حرکت پيستون را در زمانهاي از پيش تعيين شده[22] اندازهگيري كنيد.

ب) درصورت استفاده از روش مشروحه در بند 6-2-1 ب، فواصل زماني را كه علامت مرجع طول مشخصي را طي مي کند اندازهگيري كنيد.

وقتي كه نشانة بالائي روي پيستون به لبة بالائي سيلندر رسيد اندازهگيري را متوقف نمائيد.

6-2-4-3 زمان بين پر كردن سيلندر و آخرين اندازهگيري نبايد از 25 دقيقه تجاوز كند.

6-3 بيان نتايج

6-3-1 نرخ جريان حجمي مذاب (MVR) با واحد سانتيمترمكعب بر10 دقيقه با رابطة زير بيان ميگردد:

كه در آن:

θ : دماي آزمون برحسب درجة سلسيوس

mnom : بار اسمي برحسب كيلوگرم

A : سطح مقطع عرضي متوسط پيستون و سيلندر بر حسب سانتيمترمربع (كه برابر با 711/0

سانتيمترمربع ميباشد.)

tref: زمان مرجع (10 دقيقه)، بر حسب ثانيه (600 ثانيه)

t : مدت زمان از پيش تعيين شدة اندازهگيري (مطابق بند 6-2-4-2 الف) يا ميانگين

مدت زمانهاي اندازهگيري بر حسب ثانيه (مطابق بند 6-2-4-2 ب) .

l : فاصلة از پيش تعيين شدة حركت پيستون (مطابق بند 6-2-4-2 الف) و يا مقدار

ميانگين فواصل اندازهگيري شده بر حسب سانتيمتر (مطابق بند 6-2-4-2 الف).

6-3-2 نرخ جريان جرمي مذاب (MFR)، بر حسب گرم بر10 دقيقه با رابطة زير محاسبه ميشود:

كه در آن θ ، mnom ، A ، tref ، t و l در بند 7-5-1 مشخص شدهاند.

ρ : چگالي مذاب بر حسب گرم بر سانتيمترمكعب در دماي آزمون كه از رابطة زير بدست ميآيد:

كه در آن:

m : جرم تعيين شده از طريق وزن نمودن مواد خروجي از دستگاه، زمانی كه پيستون به اندازة l سانتيمتر حركت كند، ميباشد.

6-3-3 نتايج را با دقت دو رقم بعد از اعشار بيان كرده و شرايـط آزمون را ذكـر نمائيد.

( مثـال:Kg 16/2 /Oc190 )

زمانی که اين روش براي برخي مواد خاص مورد استفاده قرار مي گيرد، بايد به عواملي كه منجر به كاهش تكرارپذيري ميشود توجه نمود. اين عوامل شامل موارد زير ميباشند:

الف) تخريب حرارتي يا شبكهاي شدن ماده در طي زمان پيشگرم شدن يا در طي آزمون سبب تغيير نرخ جريان جرمي مذاب آن ميگردد. (از آنجايي که مواد پودري به زمانهاي طولانيتري براي پيشگرم شدن نياز دارند، به اين مورد حساستر ميباشند و در موارد خاص استفاده از پايداركنندهها[23]، جهت كاهش اين تغييرات ضروري ميباشد.)

ب) در مواد پرشده٢ يا تقويت شده٣ ممكن است توزيع يا جهتيابي پركننده بر نرخ جريان مذاب اثر بگذارد.

7 نسبت نرخ جريان (FRR)٤

رابطه بين دو مقدار MFR (يا MVR) نسبت نرخ جريان ناميده ميشود، بعنوان مثال:

نسبت فوق معمولاً براي نشان دادن چگونگي تأثير توزيع وزن مولكولي مواد بر رفتار رئولوژيكي آنها مورد استفاده قرار ميگيرد.

يادآوري: شرايطي كه براي اندازهگيري نسبت نرخ جريان استفاده ميشود در استانداردهاي مواد ذكر شده است.

8 گزارش آزمون

گزارش آزمون بايد شامل نكات زير باشد:

الف ـ شماره استاندارد ملي ايران که آزمون بر اساس آن انجام ميشود،

ب ـ اشاره به تمام جزئيات لازم براي معرفی كامل نمونة آزمون، از جمله شكل فيزيكي آزمونه،

پ ـ جزئيات شرايط آماده سازي١،

ت ـ جزئيات هرگونه پايدارسازي٢ (مطابق بند 4-2 )،

ث ـ دما و بار مورد استفاده در آزمون،

ج ـ براي روش الف، جرم نمونههاي بريده شده و فواصل زماني برش نمونهها و براي روش ب، اندازهگيري مدت زماني که در آن پيستون يک طول مشخص را طي مي کند و يا اندازهگيري فاصلهاي که پيستون در يک زمان مشخص ميپيمايد،

چ ـ نرخ جريان جرمي مذاب بر حسب گرم بر 10 دقيقه و نرخ جريان حجمي مذاب بر حسب سانتيمترمكعب بر 10 دقيقه، با دقت دو رقم بعد از اعشار و ذكر شرايط دما و بار. (وقتي بيش از يك مقدار اندازهگيري شده باشد، تمام مقادير اندازهگيري شده بايد گزارش گردد)،

ح ـ در صورت لزوم نسبت نرخ جريان FRR ،

خ ـ گزارشي از هرگونه رفتار غيرعادي در طي آزمون نمونه، مانند تغييررنگ، چسبندگي، تغيير شکل رشته يا تغييرات پيشبيني نشده در نرخ جريان جرمي مذاب،

د ـ تاريخ انجام آزمون.

پيوست الف

(الـزامي)

شرايط آزمون براي تعيين نرخ جريان مذاب

شرايط استفاده شده بايد با توجه به ويژگيهای مواد مورد آزمون تعيين گردد. جدول الف1 شرايط مناسب براي آزمون را نشان ميدهد.

«جدول الف1»

| شرايط

(كد حرفـي)

|

دماي آزمون، θ

(درجه سلسيوس( |

جرم اسمی(مجموع جرم وزنه و پيستون برحسب کيلوگرم) |

| A | 250 | 16/2 |

| B | 150 | 16/2 |

| D | 190 | 16/2 |

| E | 190 | 325/0 |

| F | 190 | 00/10 |

| G | 190 | 60/21 |

| H | 200 | 00/5 |

| M | 230 | 16/2 |

| N | 230 | 80/3 |

| S | 280 | 16/2 |

| T | 190 | 00/5 |

| U | 220 | 00/10 |

| W | 300 | 20/1 |

| Z | 125 | 325/0 |

| يادآوري: اگر در آينده استفاده از شرايطي غير از شرايط ذكر شده در جدول فوق ضروري باشد، (مثلاً براي يك مادة گرمانرم جديد)، فقط از بارهايي كه قبلاً استفاده شده ميتوان استفاده نمود. دما نيز بايد از بين دماهاي موجود در جدول الف1 انتخاب گردد. اگر واقعاً ضروري باشد، با توجه به طبيعت مادة گرمانرم جديد ميتوان از دمـاهاي جديـد استفاده نمود. در چنين مـواردي شرايـط جديد بايد به اطلاع ISO/TC 61/SC 5 برسد. در صورت تائيد، موقتاً يك کد حرفي جديد صادر و استاندارد در طي 5 سال اصلاح شده و مورد تجديد نظر قرار خواهد گرفت. | ||

پيوست ب

(اطلاعاتي)

شرايط مورد استفاده در استاندارد مواد گرمانرم

جدول ب1 شرايط آزمون را با توجه به استانداردهاي بينالمللي مرتبط، كه در حال حاضر مورد استفاده قرار ميگيرد، نشان ميدهد. ممكن است شرايط آزمون ديگري كه در اينجا فهرست نشده است نيز در صورت لزوم براي يك مادة بخصوص مورد استفاده قرار گيرد.

«جدول ب1»

| استـانـدارد بيـنالمللـي |

مــادة گرمانرم |

شـرايط

(کد حرفي) |

دمـاي آزمـون، θ

(درجه سلسيوس) |

جرم اسمی(مجموع جرم وزنه و پيستون برحسب کيلوگرم) |

ISO 1622-1 |

PS |

H |

200 |

00/5 |

| ISO 1872-1

ISO 1872-1 ISO 1872-1 ISO 1872-1 |

PE

PE PE PE |

D

E G T |

190

190 190 190 |

16/2

325/0 60/21 00/5 |

| ISO 1873-1 | PP | M | 230 | 16/2 |

| ISO 2580-1 | ABS | U | 220 | 00/10 |

| ISO 2897-1 | PS-I | H | 200 | 00/5 |

| ISO 4613-1

ISO 4613-1 ISO 4613-1 |

E/VAC

E/VAC E/VAC |

B

D Z |

150

190 125 |

16/2

16/2 325/0 |

| ISO 4894-1 | SAN | U | 220 | 00/10 |

| ISO 6402-1 | ASA,ACS,

AES |

U | 220 | 00/10 |

| ISO 7391-1 | PC | W | 300 | 20/1 |

| ISO 8257-1 | PMMA | N | 230 | 80/3 |

| ISO 8986-1

ISO 8986-1 |

PB

PB |

D

F |

190

190 |

16/2

00/10 |

| ISO 9988-1 |

POM |

D |

190 |

16/2 |

| ISO 10366-1 |

MABS |

U |

220 |

00/10 |

1- Melt flow rate

5- Condensation

6- Cross-linking

[1]– Die

[2]– Maximum

[3]– Extrudate

[4]– Bore

[5]– Roughness

[6]– Arithmetic mean discrepancy

[7]– Piston guide

[8]– Setting

[9]– Removable load

[10]– Packing rod

[11]– Calibration

[12]– Viscosity

[13]– Thermal diffusivity

[14]– Reamer

[15]– Pyrolitic

[16]– Preheating

[17]– Dieplug

[18]– Extrudate

[19]– Die swell

[20]– Optimum

[21]– Pretreatment

[22]– Predetermined

دستگاه اندازه گیری شاخص جریان مذاب MFI طبق استاندارد ملی 1-6980 و استاندارد ISO 1133

و استاندارد 7-7175 و استاندارد 1331

شاخص جریان مذاب (MFI) اندازه گیری سهولت جریان مذاب یک پلیمر گرمانرم است. یکای شاخص جریان مذاب (MFI) به صورت جرم پلیمر مذاب عبور کرده از یک سوراخ (دای) بر حسب گرم با قطر، طول و فشار معین در ده دقیقه در دمای مشخص (پلی اتیلن ۱۹۰ درجه سانتیگراد و پلی پروپیلن ۲۳۰ درجه سانتیگراد) تعریف شده است.

در واقع می توان این طور تعریف کرد که شاخص جریان مذاب، جرم پلیمری (بر حسب گرم) است که در مدت ده دقیقه از میان یک روزنهٔ (Die) با قطر و طول ثابت در دمای ثابت بیرون میآید، و این در حالی است که وزنهٔ استانداردی بر روی پیستون محفظهٔ رانش که حاوی حدود سه گرم (تا ۸ گرم) پلیمر است، قرار دارد.

شاخص جریان مذاب تا حدودی (اما نه دقیق) نسبت معکوس با گرانروی مذاب دارد. بنا بر این با افزایش وزن مولکولی متوسط، کاهش مییابد. شاخص جریان مذاب بالاتر، نشان دهندهٔ روانی بیشتر در دماهای فرآورش است. این نماد در اصل برای نشان دادن ویژگیهای سیلانی (روانی) به عنوان معیاری از قابلیت اکسترود شدن است.

به طور کلی با افزایش شاخص جریان مذاب، استحکام کششی، مقاومت پارگی، دمای نرم شدن و چقرمگی پلیمر کاهش مییابد.

امروزه در اسناد رسمی (استانداردها از قبیل ISO 1133 و ASTM D 1238) تغییرات زیر رخ داده است:

formerly: (MFI = Melt Flow Index) → currently: (MFR = Melt mass-Flow Rate)

formerly: (MVI = Melt Volume Index) → currently: (MVR = Melt Volume-flow Rate)

formerly: (MFR = Melt Flow Ratio) → currently: (FRR = Flow Rate Ratio)

شرح آزمون

شاخص جریان مذاب (MFI) به صورت مقدار ماده مذابی تعریف می شود که در مدت زمان ۱۰ دقیقه تحت بار معین و در دمای مشخص از دای با ابعاد مشخص خارج می شود، این مقدار اغلب همراه با واحد g/۱۰min بیان می شود.

فرایندکننده های پلیمر معمولا مقدار MFI را به گرید پلیمر مرتبط کرده و بر این اساس نوع فرایند را انتخاب می کنند. این آزمایش برای تعیین میزان سهولت قالبگیری مواد پلیمری بطریق تزریق و اکستروژن صورت می گیرد.

سرعت جریان مذاب(MFR) می تواند به عنوان ملاکی برای ارزیابی اولیه از خصوصیات جریان آن ها مورد استفاده قرار گیرد. سرعت جریان مذاب به طور غیر مستقیم معیاری از وزن مولکولی می باشد، بطوریکه سرعت جریان مذاب بالا متناظر با وزن مولکولی پایین می باشد. همزمان سرعت جریان مذاب معیار توانایی مواد مذاب برای جریان تحت فشار می باشد.

سرعت جریان مذاب نسبت عکس با ویسکوزیته مذاب در شرایط تست دارد، اگرچه باید در نظر داشت که ویسکوزیته برای هر ماده ای بستگی به نیروی اعمالی دارد. همچنین نسبت های بین دو سرعت جریان مذاب برای یک ماده با استفاده از وزن های مختلف می تواند معیار اندازه گیری عرض توزیع وزن مولکولی باشد.

حجم خروجی مذاب تحت دما و بار مشخص، در مدت ۱۰ دقيقه به صورت خودكار اندازه گيری و به صورت مقدار(melt volume rate (MVR و MFI گزارش می شود. و می توان به كمك دانسيته مذاب شاخص جريان مذاب را نيز بدست آورد.

-

Melt Flow Index

Melt flow index (MFI) is defined as the measure of the ease of melt flow of thermoplastic material in gram over the course of 10 min at a certain standard temperature (ie, 230°C). The MFI is a determination of the flow-ability of thermoplastic materials.

The melting property of thermoplastic material can be checked by equipment called a melt flow tester .

کاهش در مقدار MFI باعث:

– افزایش سختی

– افزایش استحکام کششی

– افزایش در استحکام نقطه تسلیم

– افزایش مقاومت در برابر خزش

– افزایش چقرمگی

– افزایش دمای نرم شدن

– افزایش مقاومت در برابر تنش ترک

– افزایش مقاومت شیمیایی

– افزایش وزن مولکولی

– کاهش جلا و براقیت

– کاهش نفوذپذیری می شود.

فراتست عرضه کننده دستگاه های تست

0912-1508626

021-88705040